Какими свойствами обладает пластмасса

Пластмассы (пластики) представляют собой органические материалы на основе полимеров, способные при нагреве размягчаться и под давлением принимать определённую устойчивую форму.

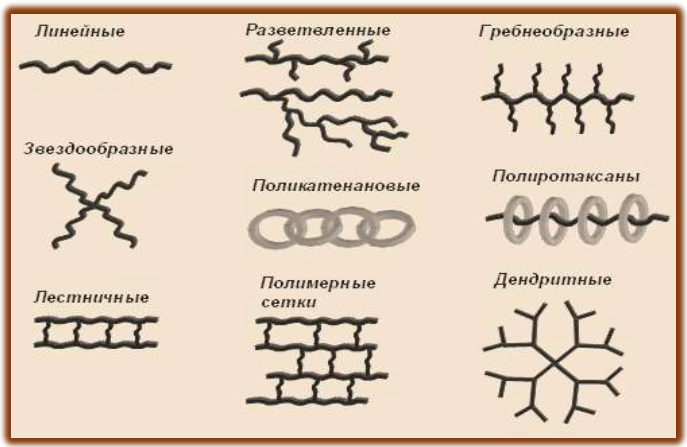

Полимеры – это соединения, которые получаются путем многократного повторения (рис. 1), то есть химического связывания одинаковых звеньев – в самом простом случае, одинаковых, как в случае полиэтилена это звенья CH2, связанные между собой в единую цепочку. Конечно, существуют более сложные молекулы, вплоть до молекул ДНК, структура которых не повторяется, очень сложным образом организована.

Рис. 1. Формы макромолекул полимеров

1. Компоненты, входящие в состав пластмасс

В большинстве своем пластмассы состоят из смолы, а также наполнителя, пластификатора, стабилизатора, красителя и других добавок, улучшающих технологические и эксплуатационные свойства пластмассы. Свойства полимеров могут быть в значительной степени улучшены и изменены, в зависимости от требований, предъявляемых различными отраслями техники, с помощью различных составляющих пластмассы.

Наполнители служат для улучшения физико-механических, диэлектрических, фрикционных или антифрикционных свойств, повышения теплостойкости, уменьшения усадки, а также для снижения стоимости пластмасс. По массе содержание наполнителей в пластмассах составляет от 40 до 70 %. Наполнителями могут быть ткани, а также порошкообразные и волокнистые вещества.

Пластификаторы увеличивают пластичность и текучесть пластмасс, улучшают морозостойкость. В качестве пластификаторов применяют дибутилфталат, трикрезилфосфат и др. Их содержание колеблется в пределах 10 – 20 %.

Стабилизаторы – вещества, предотвращающие разложение полимерных материалов во время их переработки и эксплуатации под воздействием света, влажности, повышенных температур и других факторов. Для стабилизации используют ароматические амины, фенолы, сернистые соединения, газовую сажу.

Красители добавляют для окрашивания пластических масс. Применяют как минеральные красители (мумия, охра, умбра, литопон, крон и т. д.), так и органические (нигрозин, родамин).

Смазочные вещества – стеарин, олеиновая кислота, трансформаторное масло – снижают вязкость композиции и предотвращают прилипание материала к стенкам пресс-формы.

2. Классификация пластмасс

В зависимости от поведения связующего вещества при нагреве пластмассы разделяют на термореактивные и термопластичные.

Термореактивные пластмассы при нагреве до определенной температуры размягчаются и частично плавятся, а затем в результате химической реакции переходят в твердое, неплавкое и нерастворимое состояние. Термореактивные пластмассы необратимы: отходы в виде грата и бракованные детали обычно используют после измельчения только в качестве наполнителя при производстве пресспорошков.

Термопластичные пластмассы при нагреве размягчаются или плавятся, а при охлаждении твердеют. Термопластичные пластмассы обратимы, но после повторной переработки пластмасс в детали физико-механические свойства их несколько ухудшаются.

К группе термореактивных пластмасс относятся пресспорошки, волокниты и слоистые пластики. Они выгодно отличаются от термопластичных пластмасс отсутствием хладотекучести под нагрузкой, более высокой теплостойкостью, малым изменением свойств в процессе эксплуатации. Термореактивные пластмассы перерабатывают в детали (изделия) преимущественно методом прессования или литьё под давлением (рис. 2).

Рис. 2. Схема и установка для получения деталей из термореактивных пластмасс

В таблице 1 приведены свойства, области применения и интервал рабочих температур некоторых термореактивных пластмасс. На рис. 3 показаны некоторые изделия из термореактивных пластмасс.

Таблица 1.

Рис. 3. Изделия, где применены термореактивные пластмассы

Технология изготовления термопластов довольно проста: гранулы засыпаются в камеру термопластавтомата, где, при необходимой температуре, переходят в текучее состояние, затем расплавленная масса попадает в специальную форму, где происходит прессование и дальнейшее охлаждение (рис. 4). Как правило, большинство термопластов может быть использовано вторично.

Рис. 4. Пресс-форма для литья пластмасс

В таблице 2 приведены свойства, области применения и интервал рабочих температур некоторых термопластичных пластмасс. На рис. 5 показаны некоторые изделия из термопластичных пластмасс.

Таблица 2.

Рис. 5. Изделия из термопластичных пластмасс

Выбор пластмассы для изготовления конкретного изделия определяется его эксплуатационными условиями. Критерии выбора разнообразны и зависят от назначения изделия. Основными критериальными характеристиками полимерных материалов являются механические (прочность, жесткость, твердость), температурные (изменения механических и деформационных характеристик при нагревании или охлаждении) и электрические. Последние отражают широкое применение пластмасс в радиоэлектронной и электротехнической отраслях. Кроме того, существенное значение приобрели триботехнические характеристики и ряд специальных свойств (огнестойкость, звукопоглощение, оптические особенности, химическая стойкость). Немаловажны также экономические условия (стоимость полимерного материала, тираж изделия, условия производства).

3. Механические свойства пластмасс

Механические свойства определяют поведение физического тела под действием приложенного к нему усилия. Численно это поведение оценивается прочностью и деформативностью. Прочность характеризует сопротивляемость разрушению, а деформативность — изменение размеров полимерного тела, вызванное приложенной к нему нагрузкой. Поскольку и прочность, и деформация являются функцией одной независимой переменной — внешнего усилия, то механические свойства еще называют деформационнопрочностными (рис. 6).

Рис. 6. Механические испытания пластмасс на деформацию прочность (слева), ударную вязкость (по центру), твёрдость (справа)

Модуль упругости является интегральной характеристикой, дающей представление прежде всего о жесткости конструкционного материала. Ударная вязкость характеризует способность материалов сопротивляться нагрузкам, приложенным с большой скоростью. В практике оценки свойств пластмасс наибольшее применение нашло испытание поперечным ударом, реализуемым на маятниковых копрах.

Твердость определяет механические свойства поверхности и является одной из дополнительных характеристик полимерных материалов. По твердости оценивают возможные пути эффективного применения пластиков. Пластмассы мягкие, эластичные, имеющие низкую твердость, используются в качестве герметизирующих, уплотнительных и прокладочных материалов. Твердые и прочные могут применяться в производстве деталей конструкционного назначения: зубчатых колес и венцов, тяжело нагруженных подшипников, деталей резьбовых соединений и пр. (рис. 7).

Рис. 7. Детали конструкционного применения из пластмасс

В таблице 3 указаны механические свойства термопластов общего назначения.

Таблица 3.

Несколько примеров по обозначению (см. табл. ниже).

| ПЭВД | Полиэтилен высокого давления | ГОСТ 16337-77 | |

| ПЭНД | Полиэтилен низкого давления | ГОСТ 16338-85 | |

| ПС | Полистирольная плёнка | ГОСТ 12998-85 | |

| ПВХ | Пластификаторы | ГОСТ 5960-72 | |

| АБС | Акрилбутодиентстирол | ГОСТ 8991-78 | |

| ПММА | Полиметилметаакрилат | ГОСТ 2199-78 | |

4. Сварка пластмасс

Сварке подвергаются только так называемые термопластичные пластмассы (термопласты), которые при нагревании становятся пластичными, а после охлаждения принимают первоначальные вид и свойства. Кроме них, существуют термореактивные пластмассы, которые изменяют свои свойства при нагреве. Нагревать пластмассы при сварке следует не выше температуры их разложения, т. е. в пределах 140—240 °С.

Пластмассы можно сваривать различными способами:

- нагретым газом;

- контактной теплотой от нагревательных элементов;

- трением;

- ультразвуком (рис. 8).

Основные условия для получения качественного соединения пластмасс при сварке следующие:

- Диаметр присадочного прутка не должен превышать 4 мм для достаточно быстрого его нагрева и обеспечения необходимой производительности сварки.

- Сварку следует вести по возможности быстро во избежание термического разложения материала.

- Необходимо точно выдерживать температуру сварки во избежание недостаточного нагрева или перегрева свариваемого материала.

На рис. 8 показано оборудование и методы сварки пластмасс.

Рис. 8. Сварочный экструдер для сварки пластмасс, полимеров

5. Другие свойства пластмасс

Химическая стойкость. Химическая стойкость пластмасс, как правило, выше, чем у металлов. Химическая стойкость пластмасс в основном определяется свойствами связующего (смолы) и наполнителя. Наиболее химически стойкими в отношении всех агрессивных сред являются фторсодержащие полимеры —фторопласты 4 и 3. К числу кислотостойких пластмасс в отношении концентрированной соляной кислоты могут быть отнесены винипласт и фенопласты с асбестовым наполнителем. Стойкими к действию щелочей являются винипласт и хлорвиниловый пластик.

Электроизоляционные свойства. Почти все пластмассы — хорошие диэлектрики. Этим объясняется их широкое применение в электро- и радиотехнике. Большинство пластмасс плохо переносит т. в. ч. и поэтому они применяются в качестве электроизоляционных материалов для деталей, которые предназначаются для работы при частоте тока 50 Гц. Однако такие ненаполненные высокополимеры, как фторопласт и полистирол, практически не меняют своих диэлектрических качеств в зависимости от частоты тока и могут работать при высоких и сверхвысоких частотах.

Повышение температуры, как правило, ухудшает электроизоляционные характеристики пластмасс. Исключение составляет полистирол, сохраняющий электроизоляционные свойства в интервале температур от —60 до +60° С, и фторопласт 4 — в интервале температур от —60 до +200°. С.

Фрикционные свойства. В зависимости от условий работы пластмассовые детали могут обладать различными по величине фрикционными характеристиками. Так, например, текстолит при малых нагрузках имеет малый коэффициент трения, что и позволяет широко использовать его вместо бронзы, антифрикционных чугунов и т. д. Коэффициент трения тормозных материалов типа КФ-3 высок, что и отвечает назначению этих материалов. Из этих двух примеров следует, что утверждение, высказанное выше, справедливо

Просмотров: 10 709

Пластмассы – это синтетические материалы, получаемые на основе органических и элементоорганических полимеров. Свойства пластмасс определяются свойствами полимеров, составляющих их основу.

Пластмассы состоят из нескольких компонентов: связующего вещества, наполнителя, пластификатора и др. Обязательным компонентом является связующее вещество. Такие простые пластмассы, как полиэтилен, вообще состоят из одного связующего вещества.

Наполнителями служат твердые материалы органического и неорганического происхождения. Они придают пластмассам прочность, твердость, теплостойкость, а также некоторые специальные свойства, например антифрикционные или, наоборот, фрикционные. Кроме того, наполнители снимают усадку при прессовании.

Пластификаторы представляют собой нелетучие жидкости с низкой температурой замерзания. Растворяясь в полимере, пластификаторы повышают его способность к пластической деформации. Их вводят для расширения температурной области высокоэластического состояния, снижения жесткости пластмасс и температуры хрупкости.

В качестве пластификатора применяют сложные эфиры, низкомолекулярные полимеры и др. Пластификаторы должны оставаться стабильными в условиях эксплуатации. Их наличие улучшает морозостойкость и огнестойкость пластмасс.

В состав пластмасс могут также входить стабилизаторы, отвердители, красители и другие вещества.

Стабилизаторы вводят в пластмассы для повышения долговечности. Светостабилизаторы предотвращают фотоокисление, а антиокислители – термоокислительные реакции.

Отвердители изменяют структуру полимеров, влияя на свойства пластмасс. Чаще используют отвердители, ускоряющие полимеризацию. К ним относятся оксиды некоторых металлов, уротропин и др.

Специальные химические добавки вводят с различными целями; например, сильные органические яды – фунгициды – для предохранения пластмасс от плесени и поедания насекомыми в условиях тропиков.

Смазывающие вещества (стеарин, олеиновая кислота) применяют для предотвращения прилипания пластмассы к оборудованию при производстве и эксплуатации изделий.

Красители и пигменты придают желаемую окраску пластмассам.

Для пластмасс характерны следующие свойства:

- низкая плотность (обычно 1,0 – 1,8 г/см3, в некоторых случаях до 0,02 – 0,04 г/см3);

- высокая коррозионная стойкость. Пластмассы не подвержены электрохимической коррозии, на них не действуют слабые кислоты и щелочи. Есть пластмассы, стойкие к действию концентрированных кислот и щелочей. Большинство пластмасс безвредны в санитарном отношении;

- высокие диэлектрические свойства;

- хорошая окрашиваемость в любые цвета. Некоторые пластмассы могут быть изготовлены прозрачными, не уступающими по своим оптическим свойствам стеклам;

- механические свойства широкого диапазона. В зависимости от природы выбранных полимеров и наполнителей пластмассы могут быть твердыми и прочными или же гибкими и упругими. Ряд пластиков по своей механической прочности превосходит чугун и бронзу. При одной и той же массе пластмассовая конструкция может по прочности соответствовать стальной;

- антифрикционные свойства. Пластмассы могут служить полноценными заменителями антифрикционных сплавов (оловянистых бронз, баббитов и др.). Например, полиамидные подшипники скольжения длительное время могут работать без смазки;

- высокие теплоизоляционные свойства. Все пластмассы, как правило, плохо проводят теплоту, а теплопроводность таких теплоизоляторов, как пено- и поропласты, почти в 10 раз меньше, чем у обычных пластмасс;

- высокие адгезионные свойства;

- хорошие технологические свойства. Изделия из пластмасс изготовляют способами безотходной технологии (без снятия стружки) – литьем, прессованием, формованием с применением невысоких давлений или в вакууме.

Недостатком большинства пластмасс является их невысокая теплостой-кость (до 100 – 120°С). В настоящее время верхний температурный предел для некоторых видов поднялся до 300 – 400оС. Пластмассы могут работать при умеренно низких температурах (до –70°С), а в отдельных случаях – при криогенных температурах. Недостатками пластмасс также являются их низкая твердость, склонность к старению, ползучесть, нестойкость к большим статическим и динамическим нагрузкам. Однако положительные свойства значительно превосходят их недостатки, что обусловливает высокие темпы роста ежегодного производства пластмасс.

По характеру связующего вещества пластмассы подразделяются на термопластичные (термопласты), получаемые на основе термопластичных полимеров, и термореактивные (реактопласты), т. е. неразмягчающиеся.

Пластмасса — это высокопрочный, эластичный материал, который при нагревании становится мягким и пластичным. В этот промежуток времени из нее можно «слепить» практически все что угодно. После остывания изделие вновь становится твердым.

Краткая история появления

Считается, что первооткрывателем пластмассы был британский изобретатель Паркс. В 1855г. он решил чем-нибудь заменить материал бильярдных шаров. В то время они состояли из слоновой кости.

Он смешал масло камфорного дерева, нитроцеллюлозу (хлопок + азотная и серная кислота) и спирт. При нагревании получил однородную жидкую смесь, которая при охлаждении застыла и стала твердой. Это и была первая разновидность пластмассы, полученная искусственным путем из природных и химических материалов.

И только через сто лет в 1953г. немецкий профессор Штаудингер открыл синтетическую макромолекулу (молекула с очень большим количеством атомов и большой массой). Она то и стала базовой прародительницей для получения разнообразных видов промышленного пластика.

Если не вдаваться в научные подробности, новые виды пластмасс создаются следующим образом: в макромолекуле, особым образом, меняют расположение звеньев малых молекул. Эти цепочки называются полимерами. От этих «перестроений» рождаются материалы с определенными физико-механическими характеристиками.

Химики всего мира сразу, после этого открытия, стали выстраивать из этих кубиков трансформеров конструкции с ранее невиданными свойствами.

Свойства

Изделия из пластмасс имеют следующие особенности:

1. Для дизайнеров и инженеров это тот материал, из которого можно изготавливать самые сложные по форме конструкции.

2. Отличаются экономичностью в сравнении с аналогичными продуктами из других материалов. Малые энергетические затраты при производстве. Простота формовки.

3. Почти все виды палстика не нуждаются в покраске, так как они имеют свои различные цветовые гаммы.

4. У них небольшой вес.

5. Обладают высокой эластичностью.

6. Являются отличными диэлектриками (т.е. практически не проводят электрический ток).

7. Обладают низкой теплопроводностью (отличные теплоизоляторы).

8. У материалов высокий коэффициент шумоизоляции.

9. Не подвержены, в отличие от металлов коррозии.

10. Имеют хорошую устойчивость к перепадам дневных и межсезонных температур.

11. У пластиков высокая стойкость ко многим агрессивным химическим средам.

12. Они могут выдержать большие механические нагрузки.

Применение пластмасс

Пластмассы прекрасно могут заменять функции многих, более дорогих в изготовлении, металлических, бетонных или деревянных изделий. И в промышленности и в быту этот материал используется повсеместно.

1. На наземном, морском и авиационном транспорте применение пластмассовых частей и деталей машин существенно снижает их вес и стоимость.

2. В машиностроении из пластика изготавливают: технологическую оснастку; подшипники скольжения; зубчатые и червячные колеса; детали тормозных устройств; рабочие емкости и прочее.

3. В электротехнике многие виды пластмасс используют для производства корпусов приборов, изоляционного материала и др.

4. В строительстве применяют сделанные из пластика несущие конструкции, отделочные и кровельные материалы, вентиляционные устройства, навесы, панели, двери, окна, рабочий инструмент и др.

5. В сельском хозяйстве из пластиковых полупрозрачных листов сооружают теплицы.

6. В медицине большинство аппаратов и приборов состоят из пластмассовых частей и деталей. А многие человеческие органы чаще всего заменяют их пластиковыми аналогами.

7. В быту полно изделий из пластика. Это — посуда, телевизоры, компьютеры, мобильные телефоны, обувь, одежда и др.

Маркировка пластмасс

Умение правильно расшифровывать буквенную маркировку пластика необходимо хотя бы для того, чтобы не нанести непоправимый вред здоровью при пользовании изделиями из этого материала.

Некоторые виды пластика способны медленно разрушать организм человека. Отказаться от них полностью мы не сможем, но уменьшить отрицательное влияние вполне реально.

Внимательно изучайте товар, который планируете купить. Производитель обязан маркировать свои изделия. Если специальное обозначение отсутствует — это должно вас насторожить.

Сами пластмассы не являются канцерогенами, а ими могут быть некоторые вещества в них содержащиеся. Они добавляются производителями для получения тех или иных свойств материала.

Определиться с типом пластика возможно, если на изделии имеется соответствующая маркировка. Обозначение часто наносят в виде треугольника, стороны которого состоят из трех стрелок. Под фигурой – аббревиатура, а внутри – цифра. На промышленных продуктах маркировка обычно выштамповывается в своеобразных скобках. Например, это может выглядеть так: >PCPUR >PP/EPDM

Виды и применение пластмасс

Разновидности пластика и их сфера применения основывается на том, какие полимеры являются базовыми – синтетические или природные. Эти материалы могут быть в виде термопластичных пластмасс (обратимыми по форме) и термореактивными (необратимыми).

Самыми распространенными в производстве и в быту являются следующие виды:

• (1) PET или PETE – лавсан (полиэтилентерефталат). Чаще всего используется при изготовлении упаковок, обивок и одноразовых стаканчиков для холодных напитков. Не рекомендуется повторное применение и изготовление из него детских игрушек.

• (2) HDPE или PE HD – так обозначается полиэтилен высокой плотности и полиэтилен низкого давления. Используют при изготовлении пластиковых пакетов, пищевых контейнеров, посуды, тары для моющих средств, ненагруженных деталей оборудования, покрытий, футляров и фольги. Относительно безопасен, но может выделять токсичное вещество (формальдегид).

• (3) PVC или V — это маркировка поливинилхлорида (или просто — ПВХ). Используется только в технических целях при производстве химического оборудования, различных деталей, элементов напольных покрытий, изоленты, жалюзи, мебели, окон, труб и тары. Эти виды пластмасс при сжигании выделяют много ядовитых веществ.

• (4) LDPE или PEBD – обозначение полиэтилена низкой плотности и высокого давления. Из него изготавливают пакеты, брезент, мусорные мешки, компакт-диски и линолеум. Относительно безопасен для человека, но вреден в плане экологии.

• (5) PP – маркировка полипропилена. Используют для изготовления детских игрушек, пищевых контейнеров, упаковок и медицинских шприцов. Идеальный материал для труб, элементов холодильного оборудования и деталей в автомобильной промышленности. Практически безвреден, хотя в некоторых случаях может выделяться формальдегид – ядовитый для здоровья человека газ.

• (6) PS – полистирол. Из него изготавливают сэндвич-панели, теплоизоляционные строительные плиты, оборудование, изоляционные пленки, стаканчики, чашки, столовые приборы, пищевые контейнеры, лоточки для различных видов продуктов. Не рекомендуется для повторного использования. В случае горения выделяет ядовитый стирол.

• (7) O или OTHER– полиамид, поликарбонат и другие виды пластмасс. Используют в производстве точных деталей машин, радио- и электротехники, аппаратуры, а также при изготовлении бутылок для воды, игрушек, бутылочек для детей и упаковок. При частом нагревании или мытье выделяют вещество (бисфенол А), ведущее к гормональным сбоям в человеческом организме.

В строительстве часто используют следующие виды пластика:

• Полимербетон. Это композиционный материал, созданный на основе термореактивных полимеров на основе эпоксидной смолы. Хрупкость этого пластика нивелируется волокнистыми наполнителями – стекловолокном и асбестом. Полимербетон применяется при изготовлении конструкций, стойких к различным агрессивным средам.

• Стеклопластик – листовой материал из тканей и стеклянных волокон, связанных полимером.

• Напольные материалы – это разные виды вязких жидких составов на основе полимеров и рулонные покрытия. Широко применяется в строительстве поливинилхлоридный линолеум. Он обладает хорошими теплозвукоизоляционными показателями.

К термореактивным видам пластмасс относятся:

• Фенопласт. Применяется для изготовления вилок, розеток, пепельниц корпусов сотовых телефонов, радиоприборов и изделий галантереи.

• Аминопласты. Используют в производстве электротехнических деталей, клея для дерева, пенистых материалов, галантереи и тонких покрытий для украшений.

• Стекловолокниты. Они чаще всего, применяются в машиностроении для изготовления крупногабаритных изделий несложных форм (лодок, кузовов автомобилей, корпусов приборов и пр.) и силовых электротехнических деталей.

• Полиэстеры – на их основе создают части автомобилей, спасательные лодки, корпусы летательных аппаратов, кровельные плиты для крыш, мебель, мачты для антенн, плафоны ламп, удочки, лыжи и палки, защитные каски и др.

• Эпоксидная смола — применяется как изоляционный материал: в трансформаторах, электромашинах и приборах, в радиотехнике (для печатных схем) и при производстве телефонной арматуры.

Производство

Основным сырьем при производстве пластмасс является этилен. С его помощью получают полиэтилен, полистирол и поливинилхлорид.

Нарушение технологии режима полимеризации, ухудшает качество готовой продукции. В ней могут появиться поры в виде пузырьков и разводов. Существуют следующие виды пористости пластмассы: гранулярная, газовая и пористость сжатия. Такие дефекты недопустимы при изготовлении продуктов влияющих на здоровье человека, например съемных протезов. Для их изготовления используются базисные пластмассы (самотвердеющие, при смешивании специального порошка и жидкости, материалы).

Существует несколько основных технологий производства пластмассовых изделий:

1. Технология выдувания. Хорошо разогретая формовочная масса заливается в открытую опоку, после чего ее герметично закрывают. Затем туда подается сжатый воздух, который распыляет горячий пластик по стенкам заданной формы.

2. Формовка посредством вакуума (процесс изготовления проводится с перепадами воздушного давления).

3. Технология литья. Жидкая пластмасса заливается в специальные емкости, в которых происходит охлаждение и формовка материала.

4. Метод экструзии. Размягченную пластичную массу, продавливают через специальные отверстия в приспособление, которое формирует готовое изделие.

5. Прессование. Это самый распространенный способ получения продукции из термоактивных пластмасс. Формование выполняется в специальных опоках под воздействием высокого давления и температуры.

Тонет ли пластик в воде?

По поведению пластика в воде можно определить его вид.

Плотность воды известна – 1,10 г/куб.см. Для разных видов пластмасс она варьируется от 0,90 г/куб.см до 2,21 г/куб.см.

Легче воды только:

1. Полипропилен (0,90 г/куб.см).

2. Полиэтилен высокого давления (0,92 г/куб.см).

3. Полиэтилен низкого давления(0,96 г/куб.см).

Только эти виды пластика будут плавать, остальные пойдут ко дну.

Одним из самых тяжелых видов пластика является фторопласт с плотностью — 2,20 г/куб.см.