Какие технологические свойства металлов и сплавов вы знаете

Анонимный вопрос · 3 апреля 2018

14,1 K

Свойства металлов делятся на несколько групп: физические, химические, механические и технологические.

1) Физические свойства: цвет, удельный вес, плавкость, электропроводность, магнитные свойства, теплопроводность.

2) Химические свойства: окисляемость, растворимость и коррозионная стойкость.

3) Механические свойства: прочность, твердость, упругость, пластичность.

4) Технологические свойства: прокаливаемость, жидкотекучесть, ковкость, обрабатываемость резанием.

Слишком примитивно, кое-что неверно, что-то устарело (терминология). Не советую использовать.

Как определить валентность по таблице менделеева?

Номер группы, в которой расположен атом в периодической таблице равен его высшей валентности. Низшая валентность определяется разницей между числом восемь и номером группы. Натрий и алюминий имеют только одно значение валентности, равное номеру группы.

Существуют ли сплавы железа с пластиками?

Невское Оборудование поставщик металлообрабатывающего оборудования и станков · spbstanki.ru

Сплавов таких точно нет. Уж слижком разные это материалы. Железо — чистый металл. А пластмассы — это многокомпонентная смесь на основе полимеров. Можно создать сталь: добавляя легирующие элементы в железо: другие металлы и неметаллы (кремний, углерод и т.д..). Но в чем то Вы правы и ваша мысль выражена уже давно: в создании композитных материалов. Композитные материалы это многокомпонентные материалы, состоящие, как правило, из пластичной основы (матрицы), армированной наполнителями, обладающими высокой прочностью, жёсткостью и т. д..

Какие свойства характеризуют графит?

Мои интересы: разнообразны, но можно выделить следующие: литература, история…

Физические: цвет от черного до стального серого, металлический блеск, жирный, пачкает пальцы, хрупкий, при воздействии расслаивается на части-чешуйки. Огнеупорен, проводит электричество, невысокая плотность.

Химические: не растворяется в кислотах, с некоторыми солями и щелочными металлами образует соединения наподобие включений. С кислородом реагирует при очень высокой температуре, образуя в итоге углекислый газ.

Что применяется для получения металлов?

Невское Оборудование поставщик металлообрабатывающего оборудования и станков · spbstanki.ru

Так как металлы в земной коре встречаются преимущественно в виде соединений в различных минералах (как правило: оксидов, гидроксидов, солей и т.д..), а в самородном состоянии могут находиться лишь неактивные металлы (такие как: медь, золото, серебро, платиновые металлы, ртуть). Поэтому металлы в основном получают из руд с помощью металлургических процессов. Любой металлургический процесс – это процесс восстановления металла с помощью различных восстановителей. Он состоит из трех основных этапов: обогащение руды, восстановление металлов из их соединений, очистка технических металлов.

Восстановительные процессы способов получения металлов делятся на следующие:

Пирометаллургия – восстановление металлов из руд при высоких температурах с помощью углерода, оксида углерода (II), водорода, алюминия, магния и др.

Гидрометаллургия – восстановление металлов из солей в растворе.

Электрометаллургия – восстановление металлов в процессе электролиза растворов и расплавов солей.

Технологические свойства — это свойства, которые определяют способность конструкционных материалов подвергаться различным видам обработки в холодном и горячем состоянии. В основе этих свойств лежат физико-механические особенности конструкционных материалов, которые и определяют технологичность заготовок в процессе изготовления различных деталей и инструмента. К технологическим свойствам относятся обрабатываемость резанием, деформируемость (ковкость, штампуе- мость, способность к загибу, перегибу, отбортовке, получению двойного кровельного замка и т.д.), свариваемость, литейные свойства, паяемость, упрочняемость и др. Технологические свойства характеризуют поведение материалов в процессе изготовления из них деталей.

Свариваемость — способность конструкционных материалов образовывать прочные, неразъемные соединения путем местного расплавления соединяемых деталей и их последующего охлаждения. Вид сварки зависит от источника нагрева. Сварка бывает газовая, дуговая, электроконтактная, ультразвуковая, электро- шлаковая, кузнечная и др.

Деформируемость — способность заготовок воспринимать пластическую деформацию в процессе технологических операций: гибки, ковки, штамповки, волочения, проката и прессования без нарушения ее целостности. Деформируемость зависит от химического состава, механических свойств, скорости деформации, а также температуры и величины деформации при каждой операции. Оценка деформируемости при различных видах операций давлением проводится методом технологических проб, испытаний.

Технологические испытания не дают числовых данных по качеству деформированности конструкционных материалов.

Литейные свойства — способность конструкционных материалов образовывать качественные отливки без трещин, коробления, усадочных раковин и т.д. К ним относятся жидкотеку- честь, усадка и ликвация.

Жидкотекучесть — способность конструкционного материала в жидком состоянии заполнять полости, узкие и тонкие места литейной формы и давать четкое объемное изображение очертаний отливок. Жидкотекучесть зависит от химического состава сплава, температуры заливки, вязкости и поверхностного натяжения. На жидкотекучесть влияет также качество полости формы, шероховатость ее стенок, их теплопроводность и характер атмосферы в самой форме. Например, жидкотекучесть металла в песчаных сухих формах значительно выше, чем в сырых и металлических формах.

Усадка — свойство конструкционных материалов уменьшаться в объемных и линейных размерах при затвердевании отливок. Величина усадки выражается в процентах. Усадка зависит от химического состава конструкционных материалов и температуры их заливки. При повышении температуры сплава усадка отливки увеличивается. Усадка различных конструкционных материалов колеблется в пределах 1…2 %. Например, литейный серый чугун имеет величину усадки 1 %, сталь — 2 %, сплавы цветных металлов — 1,5 %. Усадка сопровождается образованием в отливках усадочных раковин и рыхлости. Для компенсации усадки, предотвращения усадочных раковин и рыхлости литейную форму конструируют таким образом, чтобы ее полость постоянно подпитывалась жидким металлом, т.е. делают дополнительные устройства — прибыли.

Ликвация — неоднородность по химическому составу в отливках, образуемая в процессе кристаллизации сплава. Химическая неоднородность наблюдается как в отдельных частях отливки (зональная ликвация), так и внутри отдельных зерен (внутри — кристаллическая ликвация).

Внутрикристаллическая ликвация устраняется путем термической обработки, а зональная — механическим перемешиванием жидкого металла в процессе его заливки в форму. Большое влияние на ликвацию оказывает также скорость охлаждения отливки. При быстром равномерном охлаждении отливки ликвация не наблюдается. Кроме того, практикуют охлаждение жидкого металла и его затвердевание по направлению прибыли. Разнородность по химическому составу в этом случае образуется в прибыли. Таким образом, прибыль является универсальным устройством, которое предотвращает явный брак в отливках, образуемый усадкой, короблением и ликвацией.

Паяемость — способность конструкционных материалов образовывать прочные и герметичные соединения путем паяния. В необходимых случаях (например, в радиотехнике и электротехнике) спаянные соединения должны обладать определенными физическими свойствами: электропроводностью, индуктивностью и т. д.

Упрочняемость — способность конструкционных материалов улучшать механические свойства в процессе термической и химико-термической обработки. К упрочняемости относятся закаливаемость, прокаливаемость и незакаливаемость.

Закаливаемость — способность конструкционных материалов воспринимать закалку. Этой способностью обладают все углеродистые и легированные стали с массовой долей углерода свыше 0,3 %, а также чугуны, сплавы цветных металлов, латуни, бронзы, силумины и другие сплавы.

Прокаливаемостъ — это способность конструкционных материалов воспринимать закалку на определенную глубину. Прокаливаемое™ характеризуется глубиной закалки, которая определяется на стандартных образцах по ГОСТ 5657—69. Испытанию подвергают цилиндрические образцы диаметром 25 мм, длиной 120 мм с заплечиками. Их закаливают с торца и через определенные размерные интервалы по методу Роквелла замеряют твердость. Прокаливаемое™ зависит от химического состава конструкционного материала, температуры нагрева и способа охлаждения. Например, углерод в конструкционных сталях, начиная от массовой доли 0,3 %, способствует увеличению прокаливаемое™. Хром, кремний и марганец также способствуют увеличению прокаливаемое™ легированных сталей. Высокую прокаливаемость имеют углеродистые инструментальные стали с массовой долей углерода 0,7… 1,3 %.

Примеры прокаливаемое™ стали в зависимости от их химического состава представлены на рис. 3.6 (заштрихованные элементы показывают глубину прокаливаемое™).

Незакаливаемость — способность конструкционных материалов в процессе термической обработки не воспринимать закалку (например, углеродистые и другие стали с массовой долей углерода менее 0,3 %). Свойство незакаливаемости отдельных конструкционных материалов широко используется при сварке. Чем выше незакаливаемость металла соединяемых деталей и электродов, тем выше качество сварного соединения. Если отдельные стали обладают устойчивым свойством незакаливаемости, то как бы их ни нагревали и ни охлаждали, детали из этих сталей закалку вообще не воспринимают.

Эксплуатационные свойства — это свойства, которые определяют долговечность и надежность работы изделий в процессе их эксплуатации. К ним относятся износостойкость, циклическая вязкость, жаропрочность, хладностойкость, антифрикционное™, прирабатываемое™ и др., которые определяются специальными испытаниями в зависимости от условий работы машин и механизмов. В основу эксплуатационных свойств положены физико-механические и химические свойства конструкционных материалов. Физико-химическая природа этих материалов определяет надежность и долговечность работы деталей и механизмов.

Износостойкость — способность конструкционных материалов сопротивляться абразивному износу трущихся поверхностей деталей и инструмента во время работы. Например, передняя

Рис. 3.6. Глубина прокаливаемости стали в зависимости от ее химического состава:

а — углеродистые стали (низкая прокаливаемость); б — хромоникелевые стали (средняя прокаливаемость); в — легированные стали (высокая прокаливаемость); г — хромоникелевые стали с повышенным содержанием хрома (повышенная прокаливаемость) поверхность режущих инструментов, по которой сходит стружка, при механической обработке (точении, сверлении, фрезеровании и т.д.) постоянно подвергается высокому трению, вследствие чего происходит изнашивание этой поверхности и режущей кромки резца. Режущие элементы затупляются. Чем выше износостойкость материала резца, тем выше стойкость режущего инструмента, т.е. непосредственное машинное время работы данным инструментом.

Требования высокой износостойкости предъявляются ко всем трущимся поверхностям деталей, инструменту и механизмам в процессе работы. Поверхности зацепления зубчатых передач, фрикционных муфт, кулачковых механизмов, зеркало цилиндров двигателей внутреннего сгорания и т.д., как правило, должны иметь высокую износостойкость. Высокая износостойкость деталей, инструмента и механизмов достигается путем термической и химико-термической обработки.

Циклическая вязкость — способность конструкционных материалов выдерживать динамические знакопеременные нагрузки, не разрушаясь. Примером высокой циклической вязкости могут служить рессоры автомобиля, торсионы и пружины. Эти детали работают при высоких динамических нагрузках в сложных условиях и длительное время не разрушаются.

Постоянные толчки на стыках рельсов, неровностях автодорог и неравномерное движение поездов деформируют рессоры и пружины в прямом и обратном направлениях. Благодаря высокой циклической вязкости рессоры и пружины длительное время не разрушаются, что определяет их надежность.

Разновидностью циклической вязкости являются демпферные свойства некоторых конструкционных материалов.

Демпфирование — способность гасить, рассеивать колебания и направленные нагрузки. Особенно высокими демпферными свойствами обладают серые литейные и ковкие чугуны, благодаря чему они широко применяются в производстве высоко- нагруженных деталей машин и конструкций (станины станков, кронштейны, кожухи и т.д.).

Жаропрочность — способность конструкционных материалов выдерживать высокие механические нагрузки в процессе работы при температурах, начиная с 0,3 Тш и выше. Жаропрочность зависит от тугоплавкости химических компонентов конструкционных материалов. Многие детали современных двигателей, турбин, металлургических печей и силовых установок при высоких температурах несут большие нагрузки. При этом в конструкционных материалах ослабевают межатомные связи, уменьшаются упругость, твердость, вязкость, и детали постепенно разрушаются. Углеродистые стали практически не имеют жаропрочности. С добавлением в них алюминия, магния и титана в небольших объемах жаропрочность повышается до 300…600 °С. С добавлением в сплав никеля и кобальта жаропрочность повышается до 700… 1000 °С.

Жаростойкость (окалиностойкость) — способность металлов и сплавов противостоять образованию коррозии под действием температуры в среде воздуха, газа и пара. В практике принята эксплуатационная жаростойкость — стойкость при длительной работе деталей и конструкций при температуре 600…650 °С. Углеродистые стали и чугуны имеют низкую жаростойкость. Легированные стали, чугуны, сплавы, содержащие хром, никель, титан, вольфрам и ванадий, имеют жаростойкость 800… 1000 °С и выше. Жаростойкость определяют глубиной коррозии (окалиной). Кроме того, стандартом устанавливается продолжительность работы деталей и конструкций в газовой среде (воздухе) при повышенной температуре. Жаростойкость металлов и сплавов определяют по специальной методике согласно ГОСТ 6130-71.

Хладностойкостъ — свойство конструкционных материалов сохранять вязкость при отрицательных температурах от 0 до —269 °С. Воздействию низких температур подвергаются газо- и нефтепроводы, мосты, рельсы и другие сооружения, эксплуатируемые в северных районах, где температура может достигать —60 °С; летательные аппараты, работающие при температурах от 0 до —183 °С; детали, узлы и механизмы холодильной и криогенной техники, эксплуатируемые в условиях температур до —269 °С.

Хладноломкость — свойство материала хрупко разрушаться при пониженных температурах и терять вязкость. Понижение температуры приводит к хрупкому разрушению конструкционных материалов. Высокой хладноломкостью обладают углеродистые конструкционные стали и чугуны. Алюминий, титан и их сплавы, никелевые стали обладают более высокой хладностой- костью. Для деталей и конструкций, работающих при отрицательных температурах, с целью уменьшения хладноломкости и получения высокой хладностойкости применяют специальные легированные стали и новые материалы — композиты.

Антифрикционностъ — способность конструкционных материалов образовывать низкое трение соприкасающихся (трущихся) поверхностей деталей в процессе их работы. Низкий коэффициент трения и высокое скольжение обеспечивают анти- фрикционность конструкционных материалов. В практике выпускаются специальные материалы, которые идут на изготовление узлов трения. Эти материалы называются антифрикционными. Они широко применяются для изготовления подшипников скольжения в современных машинах, механизмах и приборах. Антифрикционные материалы обладают устойчивостью к вибрации, бесшумностью в работе и прирабатываемостъю. В качестве антифрикционных материалов широкое применение нашли чугуны, бронзы и баббиты. В целях устранения нагрева при трении и увеличения антифрикционности в механизмах используются смазывающие материалы.

Фракционность — способность конструкционных материалов к образованию высокого трения соприкасающихся поверхностей деталей в процессе их работы. Фрикционность используется в тормозных устройствах и механизмах и для передачи крутящего момента (фрикционные муфты, диски сцепления, тормозные барабаны и системы и т.д.).

Материалы, предназначенные для изготовления тормозных устройств, должны обладать высоким коэффициентом трения, минимальным износом, теплостойкостью, прирабатываемостью и высокой прочностью. В качестве фрикционных материалов применяются многокомпонентные металлические и неметаллические пластины, диски и накладки, спеченные или спрессованные с асбестом, графитом, металлической стружкой или проволокой.

Прирабатываемостъ — способность конструкционных материалов пластически деформироваться в процессе работы в узлах трения, увеличивать площадь контакта, снижать давление и температуру на трущихся поверхностях в узлах трения и сохранять граничную смазку.

Хорошая прирабатываемостъ обеспечивает надежную работу подшипников скольжения и качения при работе в паре с сырым или закаленным валом и других трущихся деталей и механизмов, повышая их долговечность. С целью обеспечения надежности и долговечности работы машин и механизмов после их изготовления проводится обкатка на холостом ходу. А после сдачи станка в эксплуатацию в первый период (рекомендуют для машин) осуществляют работу на малых оборотах или скоростях. В этих случаях происходит плавная прирабатываемостъ всех узлов и агрегатов машин, станков и механизмов.

Эксплуатационные свойства в технике еще получили название «триботехнические характеристики».

Не секрет, что все вещества в природе делятся на три состояния: твердые, жидкие и газообразные. А твердые вещества в свою очередь делятся на металлы и неметаллы, разделение это нашло свое отображение и в таблице химических элементов великого химика Д. И. Менделеева. Наша сегодняшняя статья о металлах, занимающих важное место, как в химии, так и во многих других сферах нашей жизни.

Химические свойства металлов

Все мы, так или иначе, но сталкиваемся с химией в нашей повседневной жизни. Например, во время приготовления еды, растворение поваренной соли в воде является простейшей химической реакцией. Вступают в разнообразные химические реакции и металлы, а их способность реагировать с другими веществами это и есть их химические свойства.

Среди основных химических свойств или качеств металлов можно выделить их окисляемость и коррозийную стойкость. Реагируя с кислородом, металлы образуют пленку, то есть проявляют окисляемость.

Аналогичным образом происходит и коррозия металлов – их медленное разрушение по причине химического или электрохимического взаимодействия. Способность металлов противостоять коррозии называется их коррозийной стойкостью.

Физические свойства металлов

Среди основных общих физических свойств металлов можно выделить:

- Плавление.

- Плотность.

- Теплопроводность.

- Тепловое расширение.

- Электропроводность.

Важным физическим параметром металла является его плотность или удельный вес. Что это такое? Плотность металла – это количество вещества, которое содержится в единице объема материала. Чем меньше плотность, тем металл более легкий. Легкими металлами являются: алюминий, магний, титан, олово. К тяжелым относятся такие металлы как хром, марганец, железо, кобальт, олово, вольфрам и т. д. (в целом их имеется более 40 видов).

Способность металла переходить из твердого состояния в жидкое, именуется плавлением. Разные металлы имеют разные температуры плавления.

Скорость, с которой в металле проводится тепло при нагревании, называется теплопроводностью металла. И по сравнению с другими материалами все металлы отличаются высокой теплопроводностью, говоря по-простому, они быстро нагреваются.

Помимо теплопроводности все металлы проводят электрический ток, правда, некоторые делают это лучше, а некоторые хуже (это зависит от строения кристаллической решетки того или иного металла). Способность металла проводить электрический ток называется электропроводностью. Металлы, обладающие отличной электропроводностью, это золото, алюминий и железо, именно поэтому их часто используют в электротехнической промышленности и приборостроении.

Механические свойства металлов

Основными механическими свойствами металлов является их твердость, упругость, прочность, вязкость и пластичность.

При соприкосновении двух металлов могут образоваться микро вмятины, но более твердый металл способен сильнее противостоять ударам. Такая сопротивляемость поверхности металла ударам извне и есть его твердость.

Чем же твердость металла отличается от его прочности. Прочность, это способность металла противостоять разрушению под действием каких-либо других внешних сил.

Под упругостью металла понимается его способность возвращать первоначальную форму и размер, после того как нагрузка, вызвавшая деформацию металла устранена.

Способность металла менять форму под внешним воздействием называется пластичностью.

Технологические свойства металлов

Технологические свойства металлов и сплавов важны в первую очередь при их производстве, так как от них зависит способность подвергаться различным видам обработки с целью создания разнообразных изделий.

Среди основных технологических свойств можно выделить:

- Ковкость.

- Текучесть.

- Свариваемость.

- Прокаливаемость.

- Обработку резанием.

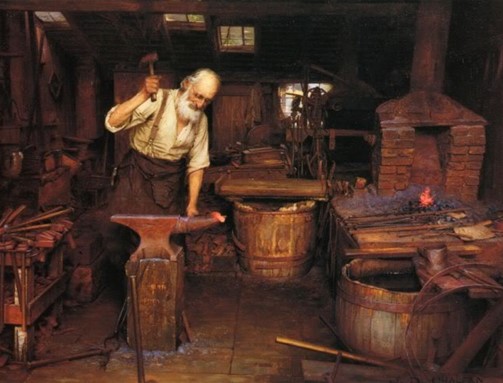

Под ковкостью понимается способность металла менять форму в нагретом и холодном состояниях. Ковкость метала, была открыта еще в глубокой древности, так кузнецы, занимающиеся обработкой металлических изделий, превращением их в мечи или орала (в зависимости от потребности) на протяжении многих веков и исторических эпох были одной из самых уважаемых и востребованных профессий.

Способность двух металлических сплавов при нагревании соединяться друг с другом называют свариваемостью.

Текучесть металла тоже очень важна, она определяет способность расплавленного метала растекаться по заготовленной форме.

Свойство металла закаливаться называется прокаливаемостью.

Интересные факты о металлах

- Самым твердым металлом на Земле является хром. Этот голубовато-белый метал был открыт в 1766 году под Екатеринбургом.

- И наоборот, самыми мягкими металлами являются алюминий, серебро и медь. Благодаря своей мягкости они нашли широкое применение в разных областях, например, в электроаппаратостроении.

- Золото – которое на протяжении веков было самим драгоценным металлом имеет и еще одно любопытное свойство – это самый пластичный металл на Земле, обладающий к тому же отличной тягучестью и ковкостью. Также золото не окисляется при нормальной температуре (для этого его нужно нагреть до 100С), обладает высокой теплопроводностью и влагоустойчивостью. Наверняка все эти физические характеристики делают настоящее золото таким ценным.

- Ртуть – уникальный металл, прежде всего тем, что он единственный из металлов, имеющий жидкую форму. Причем в природных условиях ртути в твердом виде не существует, так как ее температура плавления -38С, то есть в твердом состоянии она может существовать в местах, где просто таки очень холодно. А при комнатной температуре 18С ртуть начинает испаряться.

- Вольфрам интересен тем, что это самый тугоплавкий металл в мире, чтобы он начал плавиться нужна температура 3420С. Именно по этой причине в электрических лампочках нити накаливания, принимающие основной тепловой удар, изготовлены из вольфрама.

Металлы, видео

И в завершение образовательное видео по теме нашей статьи.

Автор: Павел Чайка, главный редактор журнала Познавайка

При написании статьи старался сделать ее максимально интересной, полезной и качественной. Буду благодарен за любую обратную связь и конструктивную критику в виде комментариев к статье. Также Ваше пожелание/вопрос/предложение можете написать на мою почту pavelchaika1983@gmail.com или в Фейсбук, с уважением автор.