Какие свойства обеспечивает поверхностная закалка сталей

На сегодняшний день, в промышленном производстве применяются следующие способы поверхностной закалки сталей:

- Закалка токами высокой частоты

- Пламенная поверхностная закалка стали

- Плазменная закалка

- Лазерная закалка стали

- Поверхностная закалка в электролите

- Электроконтактная закалка

- Импульсная закалка

Плазменная закалка стали — это отдельная тема, которая будет рассмотрена нами в следующих статьях, а что касается двух последних способов, то данные технологии достаточно простые и узконаправленные. Все описания данных технологий находятся в сети в свободном доступе и с ними можно ознакомиться.

Далее мы приведем краткое описание и ссылки на основные технологии поверхностной закалки сталей, которые применяются в промышленности, а на закалке в электролите остановимся подробнее.

Основные способы поверхностной закалки сталей

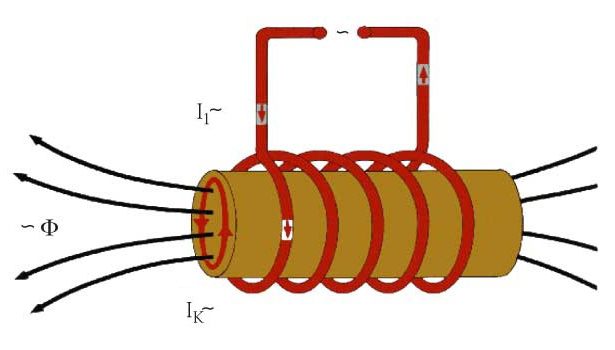

- Поверхностная индукционная закалка сталей — основана на размещении изделия вблизи источника переменного тока — индуктора. При этом, на металл оказывает воздействии электромагнитное поле, которое возбуждает в металле электродвижущую силу и вызывает прохождение по нему переменного тока с такой же частотой, как и ток индуктора. Ток индуцируется в поверхностном слое детали и вызывает его разогрев.

- Пламенная или газопламенная закалка металла. Основана на разогреве поверхности металла газовым пламенем. При таком способе закалки получают закаленные слои глубиной 2-4,5 мм.

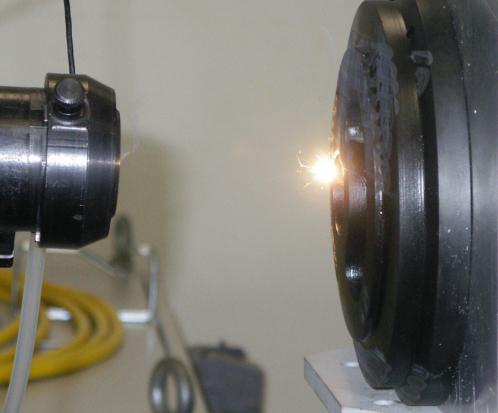

- Лазерная закалка — основана на использовании лазерного излучения, которое создает на участке поверхности высокие плотности теплового поля. При лазерной закалке обычно получают слой менее 1 мм.

Поверхностная закалка в электролите

Способ закалки в электролите был предложен И. З. Ясногорским. Он основан на пропускании электрического тока напряжением 200-300 вольт через электрическую цепь с анодом (закалочная ванна) и катодом (закаливаемая деталь) в растворе электролита. В качестве электролита применяют 5-16% раствор кальцинированной соды (Na2CO3), 10% раствор поваренной соли (NaCl), может применяться раствор карбоната калия (K2CO3) или едкий натр (NaOH).

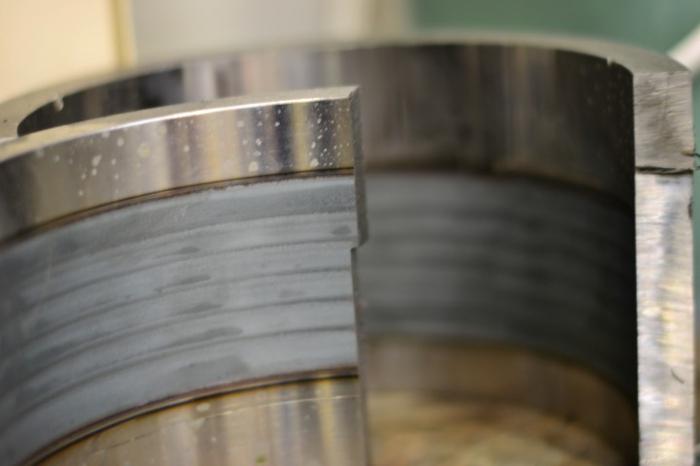

Во время процесса, на поверхности детали образуется пароводородная рубашка с максимальным электрическим сопротивлением, которая разогреваясь до почти 1500°C, разогревает деталь до температуры закалки. Непосредственно саму закалку можно осуществлять в том же электролите или другой закалочной среде. Можно использовать закалку в двух средах. Время закалки составляет примерно 5-10 секунд.

В принципе, при постоянном составе электролита и характеристиках тока, процесс можно считать управляемым. Однако, в некоторых случаях после закалки, на поверхности изделия может получаться неравномерная твердость (мягкие пятна). Такие несплошности являются следствием неравномерной плотности тока или неравномерного охлаждения. В связи с этим, в 1977 году было предложено во время нагрева под закалку пропускать через систему ультразвук. По мнению авторов, ультразвук должен выравнивать тепловое поле во время нагрева. Данный способ был запатентован в 1980 году в СССР.

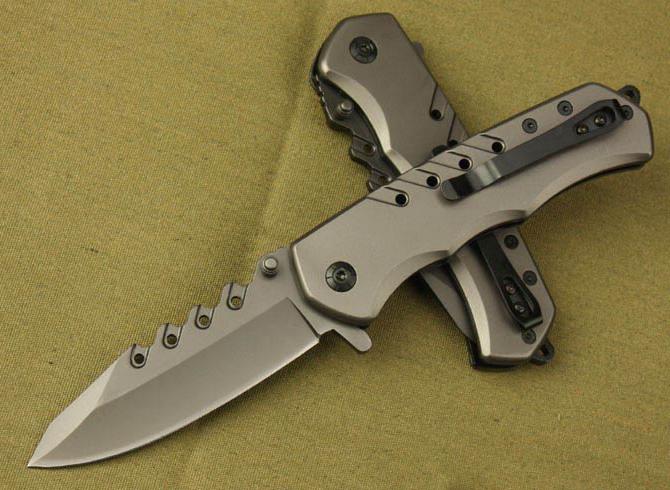

Искусство термической обработки металлов известно человечеству давно. Им мастера, занимавшиеся изготовлением инструментов, а в особенности оружия, овладевали самостоятельно, либо обучались долгие годы у других специалистов, более опытных. Секреты хранились в тайне, что, конечно, снижало скорость распространений технологий, но повышало конкурентоспособность конкретного производителя продукции специфического назначения. Одним из приемов средневековых оружейников была поверхностная закалка, придающая режущим кромкам и остриям мечей и сабель особую твердость в сочетании с гибкостью клинка. Сегодня такими свойствами уже никого не удивить, технологии стали массовыми и получили всеобщее распространение.

Для чего все это знать обычному человеку?

Эта статья специалистам по термической металлообработке покажется, скорее всего, набором банальностей и всем известных фактов. К тому же они, возможно, найдут и некоторые неточности в терминологии. Представляемая информация предназначена не для них, она адресуется людям, далеким от металлургии, дилетантам, интересующимся, чем отличается по прочности от хорошего лезвия обычный столовый или складной нож, поверхностная закалка от объемной и тому подобными вопросами. Покупая тот или иной нужный в хозяйстве предмет, потребитель сталкивается с существенной ценовой разницей. Продавец не всегда может квалифицированно и понятно объяснить, почему один инструмент (гаечный ключ, например) стоит намного дороже другого при общей внешней схожести. Он, скорее всего, попытается «запудрить мозги» малопонятными для обычного обывателя понятиями и терминами. В переводе на обычный язык эти пояснения будут означать, что разводной ключ не сломается или прослужит дольше, а заточка будет требоваться намного реже (если клиент желает приобрести нож). «Поверхностная закалка!» — загадочно укажет причину продавец, закатив от воображаемого восторга глаза. Что же это такое?

Противоположные свойства в одном изделии

Как ясно из словосочетания, термической обработке в этом случае подвергается только внешний тонкий слой изделия. О том, что сталь требует закалки, смутно догадываются все, даже те, кто вообще не знает, что это такое. Именно этим она отличается от обычной «железяки», мягкой и ломкой. Но почему таким почетом пользуется именно поверхностная? Закалка применяется для изменения свойств металла, а не ради какого-то улучшения, как это декларируется очень часто. Качество, полезное в одних случаях, становится вредным в других. Напильник тверд, потому им легко обрабатывать железо, алюминий или бронзу, но если его попробовать изогнуть или ударить по нему молотком, то он треснет. Это же касается ножовочного полотна, часто ломающегося при неправильном угле распила. Для того чтобы придать твердость в сочетании с гибкостью или пластичностью, применяется поверхностная закалка. После нее свойства изделия могут сочетать в себе качества, иногда противоположные, характерные для разных кристаллических структур. Теперь нужно углубиться в некоторые материаловедческие подробности.

Простейшие представления о полиморфности металлов

Один и тот же металл может, в зависимости от формы кристаллической решетки, обладать различными физическими свойствами (твердостью, вязкостью, тягучестью, гибкостью, упругостью и т. д.) Эта способность менять механические параметры носит название полиморфности. Очень давно, изготовляя примитивные образцы оружия, люди заметили, что тот или иной меч или тесак получился удачнее, он дольше сохраняет остроту и при этом не ломается. Разумеется, наши пращуры не были знакомы с молекулярными структурами металла, до всего они доходили интуитивно и эмпирически. Так, опытным путем они открыли, что если нагреть острие, то от оттенков свечения зависит его температура. При быстром охлаждении в металле что-то меняется, он становится либо тверже, либо приобретает гибкость. Если его повторно нагреть, он снова становится таким, как был, а иногда и хуже. К тому времени сформировались вполне конкретные представления о том, каким должен быть, например, идеальный охотничий нож. Поверхностная закалка тоже применялась уже тогда, но чаще использовалась так называемая местная, то есть такая, при которой твердым было острие, гибким — середина лезвия, а часть клинка, примыкающая к рукояти – пластичной (пусть лучше немного согнется, но не ломается).

Что происходит внутри

Не вдаваясь в особые подробности, следует отметить, что структура закаленной стали бывает трех основных видов: мартенситной, трооститной и сорбитной. От соотношения этих кристаллических образований и зависят механические характеристики. В данном случае неважно, какое из них и каким образом влияет на твердость. Результат зависит от того, насколько прогрет металл и как быстро он охлажден. Таким образом, поверхностная закалка может возникать при повышении температуры верхнего слоя и последующим охлаждением либо в результате отдачи тепла внешней среде (жидкости, чаще всего маслу, воде и рассолу, воздуху или другим агентам), либо за счет частичного ухода его внутрь изделия. При этом полиморфные превращения происходят послойно, в зависимости от степени достижения критической температуры, влияющей на формирование новой кристаллической структуры.

В итоге происходит изменение по следующим зонам:

— Верхняя, подвергшаяся упрочнению.

— Промежуточная, закаленная частично. Ее еще называют зоной термического влияния.

— Область пониженной твердости.

— Внутренняя часть, не подвергшаяся изменениям.

Методы поверхностной закалки

Создать верхний слой, обладающий повышенной твердостью, можно несколькими способами. Железнодорожные вагонные рессорные пружины просто обстреливаются мелкими металлическими шариками (дробью), создающими уплотнение поверхности, при этом внутренний объем металла остается достаточно пластичным, чтобы выдерживать длительные механические нагрузки. Наиболее древним считается способ быстрого нагрева предмета на открытом огне, сопровождающегося обрызгиванием или струйным обтеканием. Именно по такой технологии изготовляется традиционный восточный кривой нож (керамбит). Поверхностная закалка может производиться и посредством интенсивного охлаждения. Известны также газово-плазменный, индукционный, лазерный и другие способы. На некоторых из них стоит остановиться подробнее.

ТВЧ

В середине 30-х годов советский ученый В. П. Вологдин изобрел метод придания заданно-неравномерной молекулярной структуры крупным деталям с помощью токов высокой частоты. Машиностроение развивалось стремительно, промышленности требовались технологии, обеспечивающие массовое производство без ущерба для качества. Поверхностная закалка ТВЧ основана на явлении индукции. Особенность метода заключается в зависимости толщины прогреваемого слоя от частоты и величины тока в излучающей рамке. При этом результат с высокой степенью вероятности прогнозируем, следовательно, контроль качества существенно упрощается. К тому же метод применим для обработки габаритных изделий и узлов, наподобие коленвалов и других крупных предметов, которые можно перемещать по индуктору, последовательно подвергая воздействию всю длину. По этой технологии трудно подобрать параметры, чтобы обработать небольшие и плоские предметы, например, нож. Поверхностная закалка токами высокой частоты применима к изделиям относительно объемным, прочность и износостойкость которых зависит от механических свойств верхнего слоя.

Особенности применения метода ТВЧ

Метод разрабатывался в условиях быстрого развития машиностроительной отрасли, главной для оборонного потенциала СССР, что нашло проявление в специфике его применения. Самые важные детали тракторов, танков, автомобилей или самолетов имеют размеры, не позволяющие помещать их в рамку компактного индуктора, изготовлять оборудование для каждой из них было слишком дорого, а если его делать в расчете на наибольшие габариты, то затраты энергии становились огромными. Однако индукционная поверхностная закалка применяется для любых изделий, от относительно небольших до огромных. Например, шестерни подвергаются воздействию ТВЧ последовательно, проворачиваясь «зуб за зубом». Непрерывно-последовательно прогреваются элементы коленчатых и карданных валов, перемещаясь внутри неподвижной рамки индуктора, при этом охладитель (спрейер) включен в технологический процесс сразу же после него. В оконечном узле установки производится немедленное орошение обрабатываемой детали брызгами воды (отсюда и название, созвучное со «спрей»).

Ну а изделия с небольшой поверхностью закалки помещаются в индуктор целиком и охлаждаются так же.

Лазер

Это устройство, в наше время используемое достаточно широко в самых разных областях человеческой деятельности, нашло применение и в металлообработке. Метод не требует последующего охлаждения, поскольку воздействие луча кратковременно и влияет оно на самый верхний слой металла, вызывая желательные изменения кристаллической структуры. «Лазерная заточка» действительно обеспечивает длительно отсутствие потребности острить режущий инструмент (в основном для них и применяется), если при изготовлении его действительно применен этот метод. Однако следует учитывать, что в наш контрафактный век надпись на изделии не всегда соответствует истине. Иногда таким клеймом украшен и продающийся на уличном ларьке какой-нибудь дешевый нож-«бабочка». Поверхностная закалка лучом лазера – технология недешевая, она доступна лишь ведущим производителям инструмента.

Холод

Физической основой метода стало открытие явления повышения твердости стали в результате перехода аустенитной структуры в мартенситную при глубоком замораживании. Производится такая поверхностная закалка по методу, разработанному А. П. Гуляевым, Н. А. Минкевичем и С. С. Штенбергом в СССР. Применим он для углеродистой (содержащей свыше 0.5 процента С) и легированной стали специального назначения, например, произведенной для изготовления скоростных резцов и других особых инструментальных изделий.

Электронагрев

В общем и целом он построен на таком же принципе, как и индукционная закалка, с той лишь разницей, что нагрев производится резистивно, за счет проходящего тока больших значений и сопротивления детали. Частота подводимого напряжения точно так же влияет на глубину прогреваемого слоя, и чем она выше, тем он тоньше. Поверхность повышенной твердости может составлять от долей миллиметра до нескольких его единиц. Это зависит от требований, предъявляемых к изделию и его размеров. По сравнению с ТВЧ у электрорезистивного метода более широкий диапазон токов, температур и глубин слоев. С помощью его может изготовляться, например, столь массовый и требующий особого качества предмет, как солдатский штык-нож. Поверхностная закалка электронагревом требует технологически выверенного режима охлаждения в масле, воде или других теплопринимающих агентах.

Выводы

Итак, основной задачей поверхностной закалки является такое распределение кристаллической структуры внутри изделия, при котором внутри него остаются разновидности сорбита или троостита, а снаружи образуется слой мартенсита. Добиться этого можно нескольким методами, от простейших и древнейших до самых технологичных и современных. В любом случае качественная закалка стали требует высокой квалификации и точности соблюдения производственных регламентов. Изделие, изготовленное по всем правилам, дешевым быть не может. По этой причине стоит дорого и хороший кухонный нож, и керамбит. Поверхностная закалка лучом лазера наиболее распространена как раз для режущих инструментов.

Для некоторых деталей при эксплуатации необходима высокая твердость и износостойкость поверхности в сочетании с хорошей вязкостью в сердцевине. Это касается деталей, работающих в условиях износа с одновременным действием динамических нагрузок (например, шестерни, пальцы, скрепляющие звенья трака гусеничных машин).

В таких случаях подвергают упрочнению не всю деталь, а только тонкий (несколько мм) поверхностный слой.

Поверхностная закалка – это нагрев до закалочных температур только поверхностного слоя детали с последующим быстрым охлаждением и образованием мартенситной структуры только в этом слое.

Осуществляют такую закалку быстрым нагревом поверхности, при котором сердцевина не успевает прогреваться за счет теплопроводности. При таком нагреве температура по сечению детали резко падает от поверхности к центру.

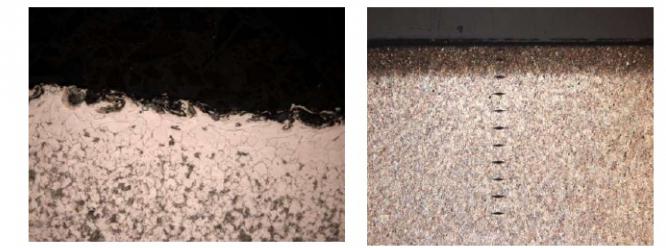

После охлаждения в сечении детали получаются три характерных зоны с разной структурой и свойствами (рис. 46).

а б в

Рис. 46. Поверхностная закалка стали:

а – распределение температур по сечению; б – структура при поверхностном нагреве;

в – структура после закалки

В зоне I после закалки получается мартенситная структура с максимальной твердостью, так как эта зона нагревалась выше критической температуры Ас3.

В зоне II после закалки в структуре, кроме мартенсита, будет присутствовать и феррит. Следовательно, твердость там будет ниже.

В зоне III нагрев и охлаждение не приводят к каким-либо изменениям структуры. Значит, здесь сохраняется исходная феррито-перлитная структура с низкой твердостью, но высокими пластическими свойствами.

После поверхностной закалки деталь может сопротивляться динамическим нагрузкам за счет вязкой сердцевины и хорошо работать в условиях износа благодаря твердой поверхности.

Быстрый нагрев поверхности, необходимый при такой технологии, осуществляется чаще всего индукционным способом (закалка ТВЧ). Деталь помещается в индуктор, подключенный к генератору тока высокой частоты (рис.47). Переменное магнитное поле высокой частоты наводит в тонком поверхностном слое металла вихревые токи, и нагрев осуществляется за счет сопротивления металла протеканию этих токов. Немедленно после нагрева, который длится секунды, деталь помещают в спрейер для охлаждения.

Рис.47. Схема закалки ТВЧ

Поверхностная закалка должна сопровождаться низким отпуском.

Чем выше частота внешнего переменного магнитного поля, тем тоньше слой, в котором сосредоточены вихревые токи. Поэтому глубина закаленного слоя может легко регулироваться и составляет от десятых долей миллиметра до 3–5 мм. Операцию закалки ТВЧ можно полностью автоматизировать. Способ очень производительный; коробление и окисление поверхности детали при этом минимально.

Иногда, для поверхностной закалки используют и другие способы нагрева – газопламенный (рис.48), лазерный, а также нагрев краткосрочным погружением в расплав солей.

Рис.48.Схема газопламенной закалки

Для способа упрочнения поверхностной закалкой созданы специально стали пониженной прокаливемости, например, 55ПП (0,55 % С и не более 0,5 % примесей).

Как отмечалось выше, закалка повышает твердость, прочность, износостойкость стали, но снижает ее пластичность. Однако для многих деталей, работающих в условиях циклических нагрузок (валы, шестерни), требуется не только высокая износостойкость поверхности, но и высокая вязкость и пластичность внутренних слоев. Достичь этого можно применением поверхностной закалки.

Рис. 4.15. Кривые распределения температуры и твердости после закалки по сечению изделия (а) и схема индукционного нагрева (б)

Наиболее распространены следующие методы поверхностной закалки: с индукционным нагревателем (нагрев токами высокой частоты — ТВЧ), газоплазменная поверхностная и в электролите. Все способы поверхностной закалки основаны на быстром нагреве поверхностного слоя выше точек фазовых превращений и последующем охлаждении, приводящем к тому, что слой I,

Поверхностной закалкой называют процесс термической обработки, заключающийся в нагреве поверхностного слоя изделия до температуры выше Ас3 для доэвтектоидных и Асх для заэвтектоидных сталей с последующим охлаждением с целью получения структуры мартенсита в поверхностном слое (рис. 4.15, а).

нагретый выше температуры Ас3, закалится полностью, слой II — частично, а слой III останется незакаленным. В результате Обеспечивается высокая прочность и износостойкость поверхностных слоев в сочетании с пластичностью и вязкостью сердцевины изделия.

Закалочные температуры для поверхностной закалки выбираются более высокими (на 100…200 °С), чем для обычной, так как при нагреве с высокими скоростями превращение перлита в аустенит происходит в области более высоких температур. Поскольку перегрев тонкого поверхностного слоя осуществляется с очень большой скоростью и выдержка при температуре закалки отсутствует, он не приводит к ухудшению структуры за счет роста зерна аустенита. Глубина закалки составляет 1,5… 15 мм и определяется условиями работы деталей. Так, детали, подвергающиеся усталостному изнашиванию, закаливаются на глубину 1,5…3 мм, при особо высоких контактных нагрузках — 10…15 мм.

При закалке ТВЧ изделия помещают в специальный индуктор (катушку), состоящий из одного или нескольких витков медной трубки (рис. 4.15, б). Для равномерного нагрева поверхности изделий различной формы применяют индукторы, по форме и размерам соответствующие деталям. Через индуктор 1 пропускают переменный ток высокой частоты (500…15 000 Гц). При этом вокруг индуктора возникает магнитное поле, а в детали 2 генерируются вихревые токи, которые и нагревают поверхность детали до температуры закалки, после чего следует резкое охлаждение водой и низкий отпуск.

Скорость нагрева колеблется от 100 до 1000 °С/с. Время нагрева зависит от скорости нагрева и находится в пределах 1,5…40 с. Толщина закаленного слоя зависит от частоты тока, которая определяет глубину проникновения индуцируемых в деталях вихревых токов. Закалка ТВЧ позволяет получить структуру стали с твердостью на 3…5 HRC3выше, чем при обычной закалке, с более мелким зерном (на 2…4 балла) и меньшим браком по короблению и образованию закалочных трещин. При нагреве ТВЧ не происходит окалинообразования и выгорания углерода. Кроме того, обеспечивается высокая производительность труда. Этот вид закалки используют для сталей, содержащих 0,4…0,5 % углерода (40, 45, 40Х, 45Х, 40ХН и др.), которые после закалки имеют высокие твердость (50…60HRCJ,сопротивляемость изнашиванию и не ёклонны к хрупкому разрушению.

Газоплазменная поверхностная закалка заключается в нагреве поверхностного слоя детали пламенем сгорающего газа, имеющего температуру 2400…3000 °С, и последующем охлаждении водой. Толщина закаленного слоя 2…4 мм, твердость 50. ..56 HRC3, структура состоит из мартенсита и феррита. Применяется газоплазменная закалка в основном для крупных изделий, таких как коленчатые валы особо мощных двигателей, прокатные валы и т.п. При этом в крупных деталях создаются меньшие напряжения, чем при обычной объемной закалке.

Закалка в электролите основана на том, что при пропускании тока через электролит (5… 10%-ный раствор кальцинированной соды) на катоде, которым является закаливаемая деталь, образуется газовая рубашка водорода. Ток при этом сильно возрастает и деталь нагревается, после чего, отключив ток, можно сразу закалить ее в том же электролите. Способ применяется для закалки небольших деталей в условиях массового производства.

Отпуск сталей

Отпуском называют финишную термическую обработку, заключающуюся в нагреве закаленной стали до температур ниже Аси выдержке при заданной температуре и последующем охлаждении с определенной скоростью (рис. 4.16, а). Отпуск проводят для снижения или полного устранения внутренних напряжений, уменьшения хрупкости закаленной стали и получения требуемой структуры и механических свойств. В зависимости от температуры отпуск делят на низкий, средний и высокий.

Низкий отпуск проводят при нагреве до 250-°С, после чего следует выдержка в течение 1…1.5 ч в зависимости от размеров детали и охлаждение. Применяют его для режущего и измерительного инструмента, деталей, подвергаемых поверхностной закалке, цементации, нитроцементации (более подробно см. главу 5). После низкого отпуска снижаются закалочные напряжения, мартенсит закалки (рис. 4.16, б) превращается в мартенсит отпуска (рис. 4.16, в), повышается прочность и несколько — вязкость. Твердость остается высокой (58…63 HRC3) и почти не снижается по сравнению с закаленной сталью.

•ржут

I’//, Низкий отпуск

‘±1

2,0 С, %

Низкий отпуск

1,0

Закалка

.- » —

Л Vl^®

щММ*

.Рис. 4.16. Температурные области нагрева под отпуск (а), структуры закалки и продуктов ее распада: мартенсит закалки (б), мартенсит отпуска (в), троостит отпуска (г), сорбит отпуска (5)

Средний отпуск проводят при нагреве до 350…500 °С, затем следует выдержка от 1 до 8 ч в зависимости от массы детали и охлаждение, как правило, на спокойном воздухе. Этот вид отпуска применяют для пружин, рессор и некоторых видов штам- пового инструмента. В результате такой обработки достигаются высокие значения пределов упругости и выносливости, образуется структура — троостит отпуска (рис. 4.16, г) или троосто-мартен- сит, твердость стали — 40…50 HRC3.

Высокий отпуск проводят при температурах 500…680 °С в течение 1…6 ч в зависимости от габаритов изделия и затем изделия охлаждают на воздухе. Для легированных сталей применяют охлаждение в воде или масле с целью предотвращения отпускной хрупкости. Этот вид отпуска используют для нагруженных конструкционных деталей из среднеуглеродистых конструкционных сталей с целью обеспечения наилучшего соотношения прочности и вязкости. После высокого отпуска структура стали состоит из сорбита отпуска (рис. 4.16, д). Твердость — 25…30 HRC3.

Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Улучшение значительно повышает конструкционную прочность стали, уменьшая ее чувствительность к концентраторам напряжений, увеличивая работу развития трещин и снижая температуру порога хладноломкости.