Какие свойства металлов испытывают на разрывной машине

Что такое “испытание металлов на растяжение“? Проведем простой опыт. Возьмем маленькую пружинку, например, такую, какие применяют в шариковых ручках. Плавно растянем ее немного и отпустим. Пружинка вернется к своей первоначальной длине. Повторим опыт, но на этот раз потянем пружинку посильнее. Сначала пружинка будет равномерно удлиняться с увеличением усилия, а затем вдруг начнет удлиняться значительно быстрее. Отпускаем пружинку – она уже не возвращается к исходной длине. Пружинка получила необратимое увеличение своей длины и уже не годится для прежнего применения.

Испытание на растяжение

Давным-давно инженеры разработали аналогичное испытание – испытание на растяжение – для оценки механических свойств металлов. Образец металла, часто круглый стержень (бывает и прямоугольный), растягивают на специальной машине. Требования к проведению испытания на растяжение для металлов, а также требования к образцам для испытания на растяжение определяет ГОСТ 1497-84. ГОСТ 7564-97 задает правила вырезки образцов для испытаний на растяжение из готовой продукции или полуфабрикатов.

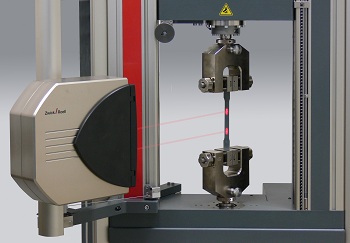

Разрывная машина

Для испытаний металлов на растяжение применяют специальные машины. Такие машины называют «разрывная машина» или «машина для испытания на растяжение». Эти машины обеспечивают надежное центрирование образца в своих захватах, плавность нагружения образца при растяжении и его разгрузки, медленную скорость упругого и пластического деформирования образца. Нагрузка прилагается вдоль оси стержня, как это схематически показано на рисунке. Требования к разрывным машинам определяет ГОСТ 7855-84.

Рисунок – Диаграмма деформирования при испытании металлов на растяжение

При испытании на растяжение с увеличением усилия растяжения стержень становиться все длиннее и это изменение длины обозначают как Δl, где знак Δ обозначает «изменение, приращение», а l – начальную длину образца. Понятно, что сила F величиной 50 кГ, приложенное к каждому из двух различных стержней – тонкому и толстому – из одинакового материала даст им различное увеличение длины. Тонкий стержень растянется, естественно, больше.

Напряжения

Чтобы сравнивать механические свойства материалов независимо от диаметра образцов применяют понятие «напряжение», который означает попросту величину усилия, поделенную на площадь поперечного сечения образца. Когда к тонкому и толстому стержню прилагаются одни и те же напряжения, они оба удлиняются на одну и ту же величину. Понятно, что при этом усилие, прилагаемое к толстому стержню, будет больше чем усилие, прилагаемое к тонкому стержню – больше как раз во столько же раз, во сколько площадь его поперечного сечения больше площади поперечного сечения тонкого стрежня. Поскольку напряжение – это усилий на единицу площади, то единицей его измерения является Н/мм2 или кГ/мм2 (кгс/мм2), где Н – это ньютон, единица измерения силы в системе измерения СИ. Десять ньютонов равны одному килограмму (точнее 1 Н = 9,8 кГ(кгс)).

Диаграмма деформирования при испытании на растяжение

Когда при испытании на растяжение стержень растягивают вдоль его оси, то прилагаемые усилия называют «растягивающие усилия», а машину, которая вызывает эти усилия – «разрывная машина» или «машина для испытания на растяжение». На рисунке показана типичная диаграмма деформирования, которую получают при испытании металлов на растяжение. Прилагаемое напряжение откладывается по вертикальной оси. Изменение длины образца откладывается по горизонтальной оси, но не в единицах длины, в относительных единицах Δl/l, как это показано на рисунке 1. Эта единица называется «деформация». Диаграмму деформирования при испытании на растяжение чаще называют «диаграмма растяжения».

Диаграмма растяжения

С помощью диаграммы растяжения ГОСТ 1497-84 задает определения механическим свойствам металлов: предел пропорциональности, предел текучести (физический и условный), временное сопротивление, относительное удлинение, относительное сужение. Ниже кратко рассмотрим самые важные из них.

Упругий участок диаграммы растяжения

Диаграмму растяжения можно разделить на две области, как это показано на рисунке 1 – упругая область и пластическая область. Когда напряжение в металлическом стержне увеличивается, стержень удлиняется, также как и пружинка. Говорят, что в стержне возникают деформации. До тех пор, пока эти напряжения и деформации не слишком велики, снятие нагрузки на стержень возвращает его к первоначальной длине. Эти деформации называют упругими.

Предел текучести

В конце упругого участка диаграммы растяжения напряжения в стержне достигают некоторого критического уровня, который называют «предел текучести», металл «сдается», точно также как и пружинка, описанная выше. Деформирование образца переходит в пластическую область диаграммы деформирования.

Временное сопротивление

При испытании металлов на растяжение на пластическом участке диаграммы растяжения – после прохождения предела текучести наблюдаются два важных явления:

1) для продолжения деформации образца для заданного приращения деформации требуется меньшее увеличение напряжения, чем в упругой области;

2) при разгрузке образца – снятии напряжений – в образце остается остаточное, необратимое удлинение стержня как показано линией со стрелкой АВ. Стержень нагружается до точки А, а затем нагрузка снимается: стержень удлинился от своей первоначальной длины на величину процентов, которые вычисляется как В×100. Как показано на рисунке увеличение напряжения, которое требуется для продолжения пластической деформации достигает максимума в пластической области и затем немого падает перед тем как напряжения разрывают стержень на две части. Это максимальное напряжение обычно называют «временное сопротивление» или чаще – «прочность при растяжении».

Относительное удлинение

Кроме предела текучести и временного сопротивления диаграмма деформирования дает еще одну меру механических свойств металла – «относительное удлинение». Относительное удлинение характеризует пластические свойства металла. Относительное удлинение – это увеличение длины образца, которое происходит после прохождение предела текучести и до самого разрушения стержня. Его иногда называют остаточным удлинением, так оно остается в образце после его разрушения и его можно легко измерить. Остаточное удлинение образца на рисунке после того, как упругие деформации релаксировали, обозначено точкой С. Простым умножением деформации в точке С на 100 получаем величину относительного удлинения образца.

Сталь Ст3 по ГОСТ 380-2005

Сегодня я хочу дать общую информацию о машинах позволяющих проводить испытания и определять физико-механические свойства различных материалов.

Для начала давайте определимся, что же такое механические свойства и какие они бывают. Механические свойства – это способность материала выдерживать нагрузки приложенные из вне. К таким нагрузкам относятся сжатие, изгиб, удар, кручение, твердость, пластичность, упругость, истираемость и т. д.

Чтобы искусственно воспроизвести эти нагрузки произведенный материал (образец) испытывают, для определения пиковых и номинальных значений работы данного образца.

Испытания проводятся на машинах обеспечивающих определенный тип нагрузки, обычно в Ньютонах (Н). Разрывные машины в основном являются универсальными, так как работают на растяжение и сжатие, и позволяют определять деформацию, упругость, пластичность и многое другое. Но все машины без исключения получают от контроллера три параметра: Нагрузку (Н), Перемещение (мм) и Время (с)

.

Для таких видов нагрузки как крутящий момент специально разработана машина на кручение обеспечивающая вращение образца вдоль своей оси. Изгибающие силы могут быть определены как при испытании на классической разрывной машине, так и при испытании образца на маятниковом копре. Выглядят такие машины как токарный станок с установленным на оси кручения датчика момента.

Часто для определения твердости материала требуется такая машина как твердомер обеспечивающая контроль твердости после производства материала, (например, стали). В зависимости от твердости материала, выбирается тип шкалы: твёрдость более мягких изделий обычно измеряют по шкале Шора или шкале Бринелля; для более твёрдых изделий используют шкалу Роквелла; для совсем твёрдых — шкалу Виккерса.

Еще существуют испытания на усталость и длительную прочность, они в основном проводятся на классических разрывных машинах способных поддерживать образец под постоянной нагрузкой долгое время, и с использованием климатических камер для воссоздания требуемых климатических условий. Единственным отличием от классической разрывной машины является нагрузочная система, выполненная в виде набора грузов, установленных через рычаг. Количество таких машин в лаборатории может достигать десятков штук, а испытания могут длиться от нескольких дней до нескольких недель, месяцев и даже лет.

Существует еще один класс машин: машины трения предназначены для изучения процессов трения и вызванного трением износа, свойств смазочных и фрикционных материалов.

Многие испытательные машины разрабатываются и делаются под заказ так как серийная машина не подходит по тем или иным причинам (габариты испытуемого образца, способ крепления его в захватах, точность измерения, параметры измерения…), заказчиком в основном выступают университеты (если у них хватает финансирования), различные научно-производственные объединения и все те кто может работать не со стандартными материалами.

К любой испытательной машине необходимы захваты для зажима и удержания в процессе испытания образца. Типов захватов очень много, я упомяну некоторые: Тисочные (работают и выглядят также как тиски), клиновые (самозажимные), клещевые (работают и выглядят как клещи). Все захваты со сменными губками под круглые и плоские образцы, а также отличаются насечкой.

Немного видео испытаний и работы машин:

В сегодняшней статье я привел несколько типов испытательных машин позволяющих обеспечить испытательную (научную) лабораторию всеми необходимыми физико-механическими испытаниями.

На этом пожалуй все, но если будет интересно, могу написать про процесс изготовления, ценообразование, и вообще отвечу на все дополнительные заданные вопросы в комментариях к этой статье.

Для затравочки могу сказать, что одна универсальная машина с максимальной нагрузкой 50кН (5тонн) в зависимости от исполнения, стоит около 1мил. руб., как не плохой новый автомобиль иностранного производства.

Лабораторная работа № 1

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δl/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч (σв) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σур и истинное σир=Fр/Аш, где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

δ = (l1 – l0)∙100% / l0,

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

ψ = (А0 — Аш)∙100% / А0.

По диаграмме напряжений можно приближенно определить модуль упругости I рода

E=σпц/ε=tgα,

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточные абсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Испытание материалов на сжатие >

Краткая теория >

Примеры решения задач >

Центр инженерных услуг «МОДЕЛЬЕР» выполняет услуги по проведению различных испытаний.

- Испытание материала на разрыв;

- Испытание металлов на разрыв;

- Испытание арматуры на разрыв.

Для установления свойств материала, его необходимо подвергнуть серии испытаний, среди основных испытаний – испытание на разрыв. Тем самым определяется максимальная нагрузка материала, то есть — прочность.

Наша компания имеет свою лабораторию, которая имеет аттестат аккредитации, выданный Федеральной службой по аккредитации, квалифицированных специалистов, современную технику и средства измерения, что позволяют получить более точные механические свойства материала.

СКАЧАТЬ ТИПОВЫЕ ВОПРОСЫ ПО ИСПЫТАНИЯМ

ЗАКАЗАТЬ ИСПЫТАНИЕ НА РАЗРЫВ

Испытание материала на разрыв

Испытания на разрыв лаборатория проводит как на металлических, так и на органических хрупких и пластичных материалах, используя образцы различной формы, а именно:

- плоские;

- цилиндрические;

- длинные;

- короткие.

При испытании на разрыв образец помещают в специальные разрывные машины, где его растягивают до разрушения, то есть разрыва. В момент испытания скорость не изменяется, при этом определяется:

- текучесть;

- упругость;

- пропорциональность;

- относительное удлинение;

- временное сопротивление к разрыву, то есть нагрузку разрушения.

Образы подготавливаются на нашем производстве, тем самым сокращаются сроки испытаний.

Испытание металлов на разрыв

Испытание металла необходимо для установления прочности, что является особо важным при дальнейшем его использовании. Данное испытание проводится на специализированных машинах, где образец подвергается растягивающим усилиям до разрушения. Прибор, установленный на машине, определяет масштаб растяжения в виде диаграммы. Чем пластичнее металл, тем дольше его сопротивление, и наоборот.

Существует два вида испытаний на разрыв:

Статическое. В момент статического растяжения происходит постоянная или медленно возрастающая нагрузка.

Динамическое. Данное испытание проводится путем быстрой изменяющейся нагрузки, определяя ударную вязкость.

При ускоренном испытании определяются повышенные характеристики прочности и пониженные характеристики пластичности, а при уменьшенном времени эти характеристики проявляются более отчетливо. В момент деформации материал всегда нагревается, а при быстрых испытаниях образцы нагревается более заметно.

Испытания арматуры на разрыв

Особо важным показателем является установление предела прочности арматуры, так как в настоящее время идет активное ее использование в строительстве. Арматура является материалом для укрепления сооружений, принимая на себя различные нагрузки.

Испытание арматуры осуществляется на специализированном станке (разрывная испытательная машина), где определяется степень растяжения.

Испытание на разрыв ГОСТ 12004-81 проводится при температуре 20°С, с использованием образца арматуры круглой или периодического профиля. Перед испытанием образец подготавливают. Длину арматуры выбирают по рабочей длине образца и конструкции захвата испытательной машины.

Определение рабочей длины образца:

- если номинальный диаметр образца до 20 мм, то длина не менее 200 мм;

- если номинальный диаметр образца свыше 20 мм, то длина не менее 10d;

- длина арматурных канатов не менее 350 мм всех диаметров.

Процесс растяжения арматуры происходит путем ее установления в машину, зафиксировав с помощью зажимного механизма. Далее происходит растяжение при постепенно увеличивающейся нагрузке. Данное испытание проводится до разрыва арматуры.

По итогам проведенных испытаний арматуры, определяют различные свойства, а именно:

- удлинение при высокой нагрузке;

- удлинение после разрыва;

- равномерное удлинение после разрыва;

- сужение после разрыва;

- временное сопротивление;

- предел текучести;

- предел текучести и упругости;

- модуль упругости.

Существует большое количество материалов, которые при определении свойств имеют различные показатели. Так же существуют хрупкие материалы, которые быстро разрушаются без какой-либо деформации.

В основном испытание на разрыв одного пластичного образца продолжается в течение нескольких десятков минут, поскольку соответствующая скорость деформирования оговорена стандартом.

Мы предлагаем провести испытание на разрыв, а именно:

- испытания арматуры на разрыв;

- испытание металлов на разрыв;

- испытание материала на разрыв;

- испытание болта на разрыв;

- испытание стали на разрыв;

- испытание сварного шва на разрыв;

- испытание сварных соединений на разрыв.

Данные, полученные в результате испытаний, требуются для проведения прочностных расчетов, а также для подтверждения качества испытаний.

Наша компания предлагает Вам провести испытание по очень выгодным ценам.

Срок зависит от степени загруженности лаборатории и времени проведения испытаний, а так же от вида самого материала и подготовки оборудования.

СКАЧАТЬ ТИПОВЫЕ ВОПРОСЫ ПО ИСПЫТАНИЯМ

ЗАКАЗАТЬ ИСПЫТАНИЕ НА РАЗРЫВ

Вверх

Теги статьи: Испытания на разрыв, испытания на разрыв образец, Испытания на разрыв ГОСТ, испытания арматуры на разрыв, испытание металлов на разрыв, испытание материала на разрыв, испытания на разрыв лаборатория, испытание растяжение на разрыв, провести испытания на разрыв, испытание болта на разрыв, испытание стали на разрыв, испытание сварного шва на разрыв, испытание сварных соединений на разрыв