Какая форма графита обеспечивает получение наиболее высоких свойств чугуна

В промышленности широкое применение нашли чугуны с графитом. Чугуны — литейные сплавы, их используют для производства отливок. Чугуны обладают хорошей жидкотекучестью, а также малой усадкой за счет наличия в структуре свободного углерода — графита (см. разд. 18.1), температура их затвердевания ниже, чем у сталей.

Процесс образования графита в чугунах называется графитизацией. Образование графита может происходить при его непосредственном выделении из жидкой фазы при очень медленном охлаждении, когда степень переохлаждения не превышает 5 °С (при более быстром охлаждении образуется цементит), или в результате распада цементита при длительных выдержках.

Цементит (Ц) распадается на свободный углерод в виде графита (Г) и твердый раствор углерода в железе:

• при температуре свыше 727 °С — на аустенит (А) и графит (Г):

• при температуре ниже 727 °С — на феррит (Ф) и графит (Г):

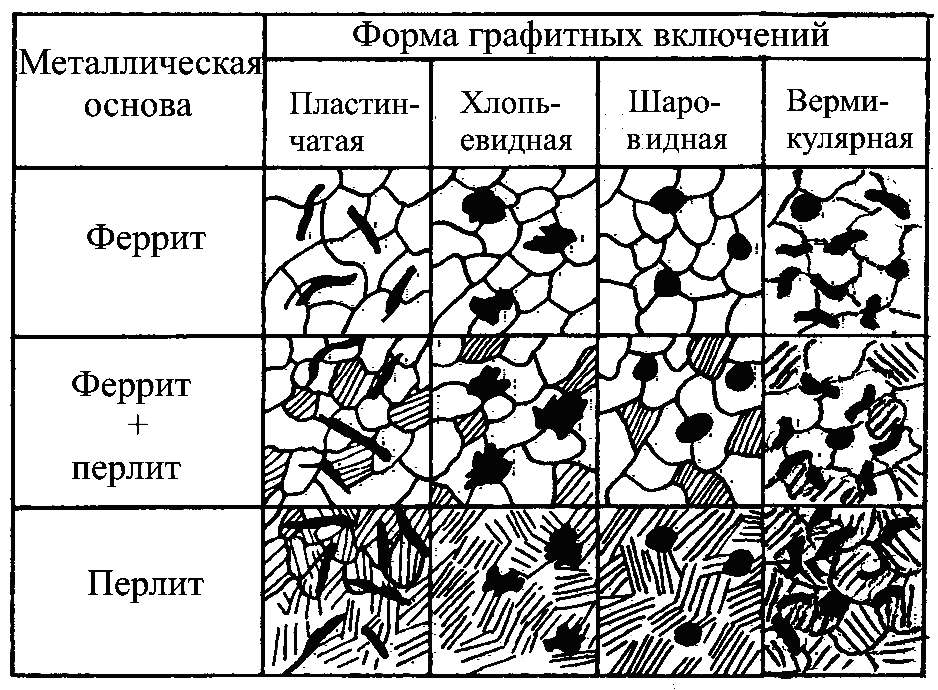

В зависимости от формы графитовых включений различают несколько видов чугунов (рис. 13.1, а):

- • серые — графит имеет пластинчатую форму;

- • высокопрочные — форма графита шаровидная (глобулярная);

- • ковкие — графит имеет хлопьевидную форму.

Распад цементита может проходить полностью или частично. При неполном распаде цементита он присутствует в структуре наряду с графитом. В зависимости от количества углерода, связанного в цементите (Ссвяз), меняется структура металлической основы чугуна:

- • при ССВяз до 0,02 % — матрица ферритная. Это чугуны на ферритной основе, их структура феррит + графит;

- • при Ссвяз = 0,8 % структура матрицы —- перлит. Это перлитные чугуны со структурой перлит + графит;

- • при Ссвяз от 0,02 до 0,8 % ферритно-перлитовые — чугуны, со структурой феррит + перлит + графит.

Таким образом, по структурному признаку различают девять видов чугу- нов: три по форме графита — серый, высокопрочный и ковкий, причем каждый из них может иметь ферритную, ферритно-перлитную или перлитную матрицу (рис. 13.1). Твердость и прочность перлита выше, чем феррита. Поэтому наибольшей прочностью и износостойкостью обладают чугуны (с одинаковой формой графита) на перлитной основе, наименьшей — на ферритовой.

Серый чугун получил название по виду излома, имеющего серый цвет. Серые чугуны получают непосредственно литьем. Это доэвтектические чугуны, содержащие 2,4.. .3,8 % углерода, 1.. .4 % кремния (графитизатор), 1,25… 1,4 % марганца (повышает прочность).

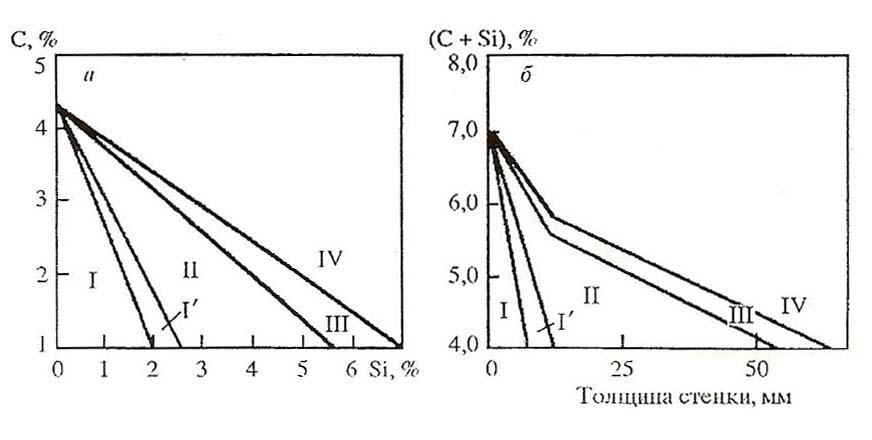

Структура металлической основы определяется химическим составом чугуна и скоростью охлаждения отливки (рис. 13.1, б, в). Увеличение в чугуне содержания кремния и углерода способствует более полной графитизации. Аналогично влияние замедленного охлаждения. Графитизация — процесс диффузионный, поэтому он развивается тем полнее, чем дольше отливка находится при высоких температурах, т. е. чем медленнее она охлаждается. Скорость охлаждения отливки определяется ее сечением — чем больше сечение (толщина), тем больше время охлаждения.

Серые чугуны обладают меньшей прочностью, чем ковкие и высокопрочные. Чем крупнее пластинки графита (они играют роль трещин) и менее равномерно они распределены по объему, тем ниже прочность чугуна при растяжении. Минимальной прочностью обладает серый чугун на ферритовой основе. Вместе с тем включения графита не оказывают практического влияния на прочность при сжатии (при сжатии трещины закрываются). Предел прочности при сжатии в 3-5 раз больше, чем при растяжении (примерно такой же, как у низкоуглеродистой стали, например, Ст. 3).

Вместе с тем наличие в структуре свободного графита определяет ряд преимуществ чугуна перед сталью:

- • лучшая обрабатываемость резанием; обеспечивается хорошее стружкоот- деление — стружка при обработке чугуна сыпучая, а не сливная, как у стали;

- • более высокие антифрикционные свойства благодаря смазывающему действию графита;

- • наличие демпфирующих свойств, поскольку графитовые включения гасят вибрации;

Рис. 13.1. Структуры чугунов с графитом: а — по форме графита и металлической основе; б — по химическому составу; в — по скорости охлаждения; I — белый чугун; II — отбеленный чугун;

III — перлитный чугун; VI — перлито-ферритный; V — ферритный

• практически отсутствие чувствительности к поверхностным дефектам (надрезам и т. п.);

Серые чугуны обозначаются буквами СЧ (серый чугун) и цифрами, которые указывают предел прочности при растяжении в кгс/мм2. Например, СЧ20 — серый чугун с пределом прочности при растяжении 20 кгс/мм2 (200 МПа).

Серые чугуны применяют для изготовления отливок станин, поршней цилиндров, зубчатых колес и др.; ферритные (СЧ10, СЧ15) и ферритно-перлитные (СЧ20, СЧ25), обладающие меньшей прочностью, — для менее нагруженных деталей; перлитные (СЧ30, СЧ35) — для более нагруженных.

Серый чугун с повышенным содержанием фосфора (до 1,6%), обладающий хорошей жидкотекучестью, используют при производстве художественного литья.

Высокопрочный чугун получают при модифицировании магнием или церием перед его заливкой в формы. Под воздействием магния графит приобретает шаровидную (глобулярную) форму. Шаровидная форма графита обеспечивает высокие механические свойства чугуна (прочность на растяжение и пластичность). Это объясняется тем, что шаровидный графит значительно меньше, чем пластинчатый, ослабляет металлическую основу. Среди всех чугунов максимальная прочность у высокопрочного на перлитной основе.

Маркируют чугуны буквами ВЧ — высокопрочный чугун и цифрами, которые указывают предел прочности при растяжении в кгс/мм2. Например, ВЧ60 — высокопрочный чугун с пределом прочности при растяжении 60 кгс/мм2 (600 МПа).

Наибольшую прочность имеют чугуны на перлитной основе (ВЧ80, ВЧ60), она снижается у чугунов с ферритно-перлитной основой (ВЧ50, ВЧ45) и минимальна у чугунов с ферритной основой (ВЧ42, ВЧ38).

В целях получения особых свойств (жаростойкости, антифрикционнности, коррозионной стойкости) высокопрочные чугуны легируют хромом, никелем, молибденом, титаном, алюминием.

Высокопрочные чугуны эффективно заменяют сталь. Из них изготавливают валки прокатных станов, коленчатые валы автомобилей и др.

Ковкий чугун получают из белого чугуна путем графитизирующего отжига. Его проводят в две стадии (рис. 13.2), что обеспечивает необходимый распад цементита.

Рис. 13.2. Режим отжига белого чугуна для получения ковкого чугуна

Первая стадия отжига заключается в нагреве отливок до температуры

950… 1000 °С и длительной изотермической выдержке при этой температуре (10… 15 ч). При этом цементит распадется на аустенит и графит (Ц —? А -ь Г). Затем осуществляется медленное охлаждение (5… 12 ч) до температуры, лежащей немного ниже линии PSK (см. рис. 10.1), в процессе которого происходит выделение из аустенита вторичного цементита (линия SE на диаграмме Fe — Fe3C, см. рис. 10.1) и его распад (Ц —» А + Г) с образованием хлопьевидного графита.

Вторая стадия отжига—изотермическая выдержка при температуре немного ниже температуры эвтектоидного превращения в течение 25.. .30 ч. При этом происходит эвтектоидное превращение аустенита в перлит (А —» П[Ф + Ц]) и распад цементита, входящего в перлит, на феррит и графит (Ц —> Ф + Г).

В результате такого отжига, когда распался весь цементит, получают ковкий ферритный чугун (излом бархатисто-черный). При сокращении выдержки на второй стадии графитизация происходит не до конца, и получают ковкий феррито-перлитный чугун, а если исключить вторую стадию, — ковкий перлитный чугун (излом светлый).

Хлопьевидный графит ослабляет металлическую основу в меньшей степени, чем пластинчатый. Отсутствие литейных напряжений, которые полностью устраняются во время отжига, обусловливает высокие механические свойства ковких чугунов. Они, уступая высокопрочным чугунам в прочности, существенно превосходят по прочности серые чугуны, а по пластичности — серые чугуны. Именно благодаря своей высокой (для чугунов) пластичности они получили название — ковкие. Однако, это название является условным. Пластичность ковких чугунов недостаточна для проведения пластической деформации. Ковкие чугуны не куют.

Маркируют ковкие чугуны буквами КЧ — ковкий чугун и цифрами. Первые цифры это предел прочности при растяжении (кгс/мм2), вторые — относительное удлинение (%). Например: КЧ45-6 означает — ковкий чугун, с пределом прочности при растяжении а„ = 45 кгс/мм2 (450 МПа) и относительным удлинением при испытаниях на растяжение 5 = 6%.

Из ковкого чугуна можно получить заготовки только небольших размеров — толщиной не более 40.. .50 мм. Это связано с тем, что получение крупногабаритных отливок из белого чугуна невозможно (при их замедленном охлаждении будет происходить графитизация), а именно отжигом белого чугуна получают ковкий.

Из ковких чугунов изготавливают детали относительно небольших размеров, работающие при статических и динамических нагрузках (картер заднего моста, чашки дифференциала, тормозные колодки, ступицы колес для автомобилей и др.).

Графит имеет гексагональную слоистую решетку с небольшой энергией связи между атомами в разных слоях (силы Ван-дер-Ваальса), вследствие чего он обладает очень низкими твердостью, прочностью и пластичностью, значительно более низкими, чем у металлической основы. Графитные включения фактически представляют собой своеобразные трещины или пустоты, заполненные графитом. Чугун в связи с этим можно рассматривать как сталь, испещренную большим количеством таких трещин и пустот (графитных включений), ослабляющих металлическую основу. Чем больше графитных включений, чем они грубее, тем больше они разобщают металлическую основу и тем ниже механические свойства чугуна.

Графитные включения в чугунах имеют пластинчатую, вермикулярную, шаровидную или хлопьевидную форму (рис. 7.2).

Пластинчатый графит, играющий роль острых трещин и надрезов, является резким концентратором напряжений. Под действием нормальных напряжений по концам таких графитных включений легко формируются очаги разруше-

Рис. 7.2. Структуры чугунов с разной металлической основой и формой графитовых включений

ния. По этой причине чугуны с пластинчатым графитом имеют самую низкую прочность при растяжении и изгибе.

Вермикулярный графит отличается от пластинчатого значительно меньшими размерами частиц – это очень мелкие и тонкие прожилки со скругленными концами. Скругленные графитные включения выполняют роль уже не трещин, а пустот и являются менее резкими концентраторами напряжений.

Наименьшая концентрация напряжений отмечается в чугунах с шаровидным графитом. Такие чугуны имеют самую высокую прочность при растяжении и изгибе.

Чугуны с хлопьевидным графитом уступают им по своим прочностным характеристикам, но превосходят чугуны с пластинчатым графитом.

Таким образом, прочность чугунов с графитом определяется строением металлической основы и формой графитных включений. При меньшей степени графитизации (например, в ферритно-перлитном и особенно в перлитном чугунах по сравнению с ферритным) количество (объем) и размеры графитных включений будут меньше.

Уровень пластичности чугунов определяется формой графита (табл. 7.2). Самую низкую пластичность имеет чугун с пластинчатым графитом.

Таблица 7.2

Влияние формы графитных включений на пластичность чугунов

Графит | Пластинчатый | Вермикулярный | Хлопьевидный | Шаровидный |

Относительное удлинение δ, % | <0,5 | 1…3 | 3…12 | 2…17 |

Чугуны с графитом широко применяются в промышленности. Наличие графита в структуре, определяющее низкую прочность чугунов, придает им ряд высоких технологических и эксплуатационных свойств:

- – графит улучшает литейные свойства, уменьшая усадку чугунов при кристаллизации (см. 11.2.1);

- – мягкий и хрупкий графит улучшает обрабатываемость чугунов резанием, способствуя образованию стружки надлома (стружка ломается на графитовых включениях);

- – графит обеспечивает чугунам хорошие антифрикционные свойства, он играет роль смазки в парах трения;

- – графит гасит вибрации и резонансные колебания;

- – чугуны с графитом мало чувствительны к надрезам и другим дефектам поверхности деталей, поскольку подобные дефекты в виде графитных включений уже имеются в самом чугуне.

Макеты страниц

Белый чугун. Такое название он получил по виду излома, который имеет матово-белый цвет. Фазовый состав белого чугуна (при нормальной температуре) цементит и феррит. Следовательно, в белом чугуне весь углерод находится в форме цементита, степень графитизации равна нулю. Белый чугун обладает высокой твердостью и (Хрупкостью, практически не поддается обработке режущим инструментом.

Структура белых чугунов, а также и условия их образования были рассмотрены ранее (гл. VI, п. 4).

Серый чугун. Такое название чугун получил по виду излома, который имеет серый цвет. В структуре серого чугуна имеется графит, количество, формы и размеры которого изменяются в широких пределах. Таким образом, в сером чугуне имеется графит, а в белом его нет.

В микроструктуре чугуна следует различать металлическую основу и графитные включения.

По строению металлической основы чугун разделяют на:

перлитный чугун (рис. 164, а). Структура его состоит из перлита с включениями графита (на рис. 164, а графит в виде прожилок; типично для серого чугуна). Как известно, перлит содержит , следовательно, это количество углерода в сером перлитном чугуне находится в связанном состоянии (т. е. в виде ), остальное коли чество находится в свободном виде, т. е. в форме графита;

феррито-перлитный чугун (рис. 164, б). Структура этого чугуна состоит из феррита перлит и включения веретенообразного графита. В этом чугуне количество связанного углерода меньше

ферритный чугун (рис. 164, в). В этом чугуне металлической основой является феррит, и весь углерод, имеющийся в сплаве, присутствует в форме графита (на фотографии в виде хлопьев углерода отжига).

Из рассмотрения структур указанных трех видов чугуна можно заключить, что их металлическая основа похожа на структуру эвтектоидной стали, доэвтектоидной стали и железа.

Рис. 164. Микроструктура серого чугуна: а — перлитного, Х200; б — феррито-перлитного, ; в — ферритного,

Следовательно, по структуре серые чугуны отличаются от стали только тем, что в чугунах имеются графитные включения, предопределяющие специфические свойства чугунов.

Графит в чугунах может быть в четырех основных формах:

пластинчатый графит. В обычном сером чугуне графит образуется в виде лепестков; такой графит называется пластинчатым. На рис. 165, а показана структура обычного ферритного чугуна с прожилками графита; пространственный вид таких графитных включений показан на рис. 166, а (видно пересечение пластинчатых включений плоскостью шлифа);

вермикулярный графит — в виде червеобразных прожилок (рис. 165, г);

шаровидный графит. В современных так называемых высокопрочных чугунах, выплавленных с присадкой небольшого количества магния (или церия), графит приобретает форму шара.

На рис. показана микроструктура серого чугуна с шаровидным графитом, а на рис. фотография графитного включения;

хлопьевидный графит. Если при отливке получить белый чугун, а затем, используя неустойчивость цементита, с помощью отжига разложить его, то образующийся графит приобретает компактную, почти равноосную, но не округлую форму.

Рис. 165. (см. скан) Формы графита в чугуне: а — пластинчатой (обычный серый чугун), X 100: б — шаровидной (высокопрочный чугун), X 200: в — хлопьевидной (ковкий чугун), — вермикулярной,

Такой графит называется хлопьевидным или углеродом отжига. Микроструктура чугуна с хлопьевидным графитом показана на рис. 165, в. В практике чугун с хлопьевидным графитом называют ковким чугуном.

Таким образом, чугун с пластинчатым графитом называют обычным серым чугуном. с червеобразным графитом — серым

(кликните для просмотра скана)

вермикулярным; чугун с шаровидным графитом — высокопрочным чугуном и чугун с хлопьевидным графитом — ковким чугуном.

На схемах структур (рис. 167) обобщается описанная выше классификация чугуна по строению металлической основы и форме графита.

Форма | Название |

Пластинчатая | Серый |

Шаровидная | Высокопрочный |

Хлопьевидная | Ковкий |

Тонкая | Вермикулярный |

Образование

графита в структуре чугунов происходит

двумя путями:

1. При

фазовых превращениях во время

кристаллизации и последующем охлаждении

сплава в

соответствии с диаграммой «Fe

– C

— Si»;

2. При

термической обработке – длительном

отжиге белых чугунов, когда реализуется

реакция превращения карбида железа в

графит: Fe3C

→ 3Fe

+ C.

Чем меньше в чугуне

содержится цементита, тем полнее

происходит графитизация (реакция

образования графита), определяющая

фазовый состав металлической составляющей.

По структуре металлической составляющей

чугуны подразделяют на ферритный,

феррито — перлитный, перлитный. Тип

структуры во многом зависит от характера

эвтектоидного превращения.

Рис.

3.15. Обобщенная классификация чугунов

со схемами микроструктур

Рис. 3.16. Микроструктура чугунов с

различной формой графита и различным

составом металлической части: а –

серый чугун с пластинчатой формой

графита (перлитный); б – высокопрочный

чугун с шаровидным графитом (перлитный);

в, г – ковкий чугун с хлопьевидным

графитом (ферритный) (в) и феррито-перлитный

(г)

Если эвтектоидное

превращение идет по реакции А→ [Ф + Г],

то углерод полностью находится в

свободном состоянии, в виде графита.

Такие чугуны называются ферритными.

Если эвтектоидная

реакция в чугунах протекает с образованием

перлита (частично или полностью), то

окончательная структура чугунов будет

феррито-перлитной Ф + П + Гили

перлитнойП + Г .

Механические

свойства

зависят от соотношения структурных

составляющих и параметров графитных

включений (форма, размер). Прочность

чугунов при растяжении и при изгибе и

относительное удлинение увеличиваются

в ряду: от ферритного к перлитному, и от

серого (пластинчатая форма графита) к

высокопрочному (шаровидная форма

графита) (табл. 3.13).

Таблица

3.13

Зависимость механических свойств чугунов от формы графита и структуры металлической части

Металлическая основа | Твердость, НВ | Форма графитовых | ||

Пластинчатая (серые | Хлопьевидная (ковкие | Шаровидная (высокопрочные чугуны) | ||

П | 250 | | | |

Ф | 200 | |||

Ф | 150 | |||

Чем более дисперсны

графитные включения, тем выше прочность

чугуна при одной и той же металлической

основе. Наиболее высокую прочность

обеспечивает шаровидная форма графитной

составляющей, а для хлопьевидной

составляющей характерны высокие

пластические свойства.

Рис.

3.17.

Структурная диаграмма для чугунов в

зависимости от содержания углерода и

кремния (а) и толщины стенки (скорости

кристаллизации) (б):

I

– белые чугуны; I’–

половинчатые чугуны; II,

III,

IV

– серые чугуны соответственно с

перлитной, феррито-перлитной и ферритной

металлической основой

На рис. 3.2 показано,

каким образом можно регулировать

структуру металлической составляющей

чугунов, изменяя содержание углерода

и кремния, а также скорость охлаждения

(путем изменения толщины стенки отливки).

При пониженной скорости охлаждения

фазовые превращения идут в соответствии

с равновесной диаграммой, и образуется

графит. При повышенной скорости охлаждения

углерод частично выделяется в виде

цементита. Половинчатым называется

чугун, в котором эвтектическая реакция

протекает и с образованием графита, и

с образованием цементита. Механические

свойства чугунов могут быть изменены

при использовании следующих способов:

специальное легирование (хромом, никелем,

молибденом, медью – для серых чугунов);

химико-термическая обработка

(азотирование); упрочняющая термическая

обработка (для высокопрочных чугунов).

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #