От каких факторов зависят свойства отпущенной углеродистой стали

Свойства углеродистых сталей зависят от содержания углерода, а также от содержания постоянных и скрытых примесей При одинаковом содержании углерода кипящие, полуспокойные и спокойные стали имеют близкие величины прочностных свойств и различаются значениями характеристик пластичности. Содержание кремния в спокойной стали составляет 0,15-0,35%, в полуспокойной — 0,05-0,15%, в кипящей — до 0,05%.

Влияние содержания углерода на механические свойства сталей.

7.2. 1. Как зависят свойства углеродистых сталей от содержания углерода?

Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже малое изменение содержания углерода оказывает заметное влияние на свойства сталей. С увеличением углерода в структуре стали растет содержание цементита.. При содержании до 0,8% С сталь состоит из феррита и перлита, при содержании более 0,8%С в структуре стали кроме перлита появляется структурно свободный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность и уменьшается вязкость и пластичность стали (рис.1).

Рис. 1. Зависимость механических свойств стали от содержания углерода.

Рост прочности происходит при содержании в стали до 0,8-1,0% С.

7.2. 2. Чем обусловлен рост прочности до 0,8 –1,0%С?

При содержании до 0,8% С сталь состоит из феррита и перлита, при содержании более 0,8%С в структуре стали кроме перлита появляется структурно свободный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность и уменьшается вязкость и пластичность

7.2. 3. Почему при увеличении содержания углерода более 1,0% С уменьшается не только пластичность, но и прочность стали? Это связано с образованием сетки хрупкого цементита вокруг перлитных зерен, легко разрушающейся при нагружении.

Какое влияние оказывает углерод на технологические свойства?

Углерод оказывает существенное влияние на свариваемость, обрабатываемость давлением и резанием. С увеличением содержания углерода ухудшается свариваемость, а также способность деформироваться в горячем и особенно в холодном состоянии. Лучше всего обрабатывается резанием среднеуглеродистые стали, содержащие 0,3-0,4%С. Низкоуглеродистые стали при механической обработке дают плохую поверхность и трудноудаляемую стружку. Высокоуглеродистые стали имеют повышенную твердость, что снижает стойкость инструмента.

7.3. Влияние примесей на свойства стали

7.3.1. Назовите постоянные и скрытые примеси в углеродистых сталях?

Постоянными примесями в углеродных сталях являются марганец, кремний, сера, фосфор, а скрытые примеси – газы: кислород, азот, водород.

Охарактеризуйте влияние марганца

Полезными примесями являются марганец и кремний. Их вводят в сталь в процессе выплавки для раскисления:

Fe+Mn → MnO+Fe; 2FeO+Si → SiO2+2Fe/

В углеродистой стали содержится до 0,8% Mn. Марганец, помимо раскисления, в этих количествах полностью растворяется в феррите и упрочняет его, увеличивает прокаливаемость стали, а также уменьшает вредное влияние серы, связывая еетугоплавкие сульфиды:

FeSв +Mn → MnS+Fe.

7.3.3. Охарактеризуйте влияние кремния?

В полностью раскисленной углеродистой стали содержится до 0,4%Si. Кремний является полезной примесью, так как эффективно раскисляет сталь и, полностью растворяясь в феррите, способствует его упрочнению.

7.3.4. Охарактеризуйте влияние серы?

Сера является вредной примесью. Основной источник серы в стали – исходное сырье (чугун). Сера снижает пластичность и вязкость стали, а также сообщает стали красноломкость при прокатке и ковке. Сера нерастворима в стали. Она образует с железом соединение FeS – сульфид железа, хорошо растворимый в металле. При малом содержании марганца благодаря высокой ликвации серы в стали может образоваться легкоплавкая эвтектика Fe-FeS

(tпл =988 ºC). Эвтектика располагается по границам зерен. При нагреве стальных заготовок до температуры горячей деформации включения эвтектики сообщают стали хрупкость, а при некоторых условиях могут даже плавиться и при деформировании образовывать надрывы и трещины. Поэтому содержание серы в стали должно быть как можно меньше.

Повышенное (до 0,2%) содержание серы допускается лишь в автоматных сталях для изготовления крепежных деталей неответственного назначения, так как сера улучшает обрабатываемость стали.

7.3.5. Какой элемент вводят для устранения вредного влияния серы?

Марганец устраняет красноломкость, так как сульфиды марганца не образуют сетки по границам зерен и имеют температуру плавления около 1620 ºC, что выше температуры горячей деформации. Вместе с тем сульфиды марганца, как и другие неметаллические включения, также снижают вязкость и пластичность, уменьшают усталостную прочность стали.

7.3.6. Охарактеризуйте влияние фосфора?

Основной источник фосфора – руды, из которых выплавляется исходный чугун. Фосфор является вредной примесью. Растворяясь в феррите до 1,2%, фосфор уменьшает его пластичность. Фосфор резко отличается от железа по типу кристаллической решетки, диаметру атомов и их строению. Поэтому фосфор располагается вблизи границ зерен и способствует их охрупчиванию, повышая температурный порог хладноломкости.

7.3.7. Охарактеризуйте влияние скрытых примесей.

Скрытые примеси – кислород, азот, водород – присутствуют в стали либо в виде твердого раствора в феррите, либо в составе химических соединений (нитриды, оксиды), либо в свободном состоянии в порах металла. Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, что снижает вязкость и пластичность стали. Водород находится в твердом растворе и особенно сильно охрупчивает сталь. Повышенное содержание водорода, особенно в хромистых и хромоникелевых сталях, приводит к образованию внутренних трещин – флокенов.

Даже небольшие концентрации газов оказывают резко отрицательное влияние на свойства, ухудшая пластические и вязкие характеристики стали. Поэтому вакуумирование является важной операцией для улучшения свойств стали. Кроме того, в углеродистых сталях присутствуют такие случайные примеси, как Cr, Ni, Cu, наличие которых обусловлено загрязненностью шихты.

Углеродистые стали. Закаленная углеродистая сталь характеризуется не только высокой твердостью, но и очень большой склонностью к хрупкому разрушению. Кроме того, при закалке возникают значительные остаточные напряжения. Поэтому закалку углеродистых сталей обычно не применяют как окончательную операцию. Для увеличения вязкости и уменьшения закалочных напряжений после закалки применяют отпуск.

На рис. 3.5 видно, что до температуры отпуска около 100 °С твердость закаленной стали или практически не меняется, или слабо (на 1—2 НЛО) возрастает. С дальнейшим повышением температуры отпуска твердость плавно снижается.

С ростом температуры отпуска разупрочнение усиливается из-за следующих причин: 1) уменьшения концентрации углерода в а-растворе; 2) нарушения когерентности на границе карбид — матрица и снятия упругих микронапряжений; 3) коагуляции карбидов и увеличения межчастичного расстояния; 4) развития возврата и рекристаллизации. В разных температурных интервалах преобладает действие разных факторов разупрочнения в соответствии с интенсивностью развития тех или иных структурных изменений.

В высокоуглеродистых сталях, содержащих значительное количество остаточного аустенита, распад его с выделением карбида задерживает падение твердости, а в интервале температур 200—250 °С даже несколько увеличивает ее.

Прочностные характеристики углеродистой стали (временное сопротивление, предел текучести и твердость) непрерывно уменьшаются с ростом температуры отпуска выше 300 °С, а показатели пластичности (относительное удлинение и сужение) непрерывно повышаются (рис. 3.6). Ударная вязкость начинает интенсивно возрастать при отпуске выше 300 °С. Максимальной ударной вязкостью обладает сталь с сорбитной структурой, отпущенная при 600 °С. Некоторое снижение ударной вязкости при температурах отпуска выше 600 °С можно объяснить тем, что частицы цементита по границам ферритных зерен, растущие вследствие растворения частиц внутри а-фазы, становятся слишком грубыми.

В соответствии с температурой нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск на отпущенный мартенсит (120—250 °С) широко применяют после закалки инструментов, цементованных и циани-рованных изделий и после поверхностной закалки. Цель низкого отпуска — уменьшение остаточных закалочных напряжений. Температуру низкого отпуска выбирают такой, чтобы твердость и износостойкость не снизились или слабо снизились. Выдержка при температуре низкого отпуска обычно не превышает 1—3 ч; с дальнейшим увеличением выдержки остаточные напряжения очень слабо уменьшаются.

Разновидность низкого отпуска — стабилизирующий отпуск. В закаленной стали даже при комнатной температуре, а тем более в результате климатических колебаний температуры происходят медленные (в течение многих лет) процессы распада мартенсита, перехода остаточного аустенита в мартенсит и снятия напряжений. Все эти явления ведут к постепенному изменению размеров изделия. Для таких изделий, как мерительный инструмент высокого класса точности и прецизионные подшипники, недопустимы изменения размеров даже на насколько микронов. Стабилизации мартенсита и напряженного состояния достигают низким (стабилизирующим) отпуском при 100—180 °С с выдержкой до 30, а иногда и до 150 ч.

няс

- 60

- 40

- 30

- 50

- 100

- 200 400 г. *С

Рис. 3.5. Зависимость твердости углеродистых сталей разного состава от температуры отпуска

Й

О’_I_I_I_

300 400 500 600 г. #С

Рис. 3.6. Влияние температуры отпуска на механические свойства стали

Средний отпуск на троостит (350—450 °С) используют тогда, когда необходимо получить в стали сочетание высокой прочности, упругости и, вместе с тем, достаточной вязкости. Среднему отпуску подвергают пружины и рессоры.

Высокий отпуск на сорбит (450—650 °С) широко применяют в машиностроении к изделиям из конструкционной стали, которые должны характеризоваться не только достаточной прочностью, но и хорошей сопротивляемостью ударным нагрузкам. Выдержку при высоком отпуске (обычно несколько часов) подбирают опытным путем для получения заданного комплекса свойств.

Двойная операция получения сорбита — закалка с высоким отпуском — называется улучшением. Эту операцию применяют к среднеуглеродистым сталям, содержащим от 0,35 до 0,6% С. Такие стали называют улучшаемыми в отличие от малоуглеродистых цементуемых.

Скорость охлаждения с температуры отпуска не влияет на механические свойства углеродистых сталей, и если не опасны термические напряжения, то можно проводить ускоренное охлаждение.

Легированные стали. Легирующие элементы, затрудняющие распад мартенсита и коагуляцию карбидов, смещают температурную границу начала интенсивного разупрочнения при отпуске с 200—300 до 450—550 °С. Повышение красностойкости закаленной стали, т.е. способности ее сопротивляться смягчению при нагреве, — одна

из основных целей легирования в производстве инструмента.

Для конструкционных легированных сталей весьма важно, что специальные карбиды выделяются при высоком отпуске в более дис-

персной форме, чем цементит. Это обеспечивает повышенную вязкость, так как микропустоты (очаги разрушения) зарождаются около мелких частиц специального карбида труднее, чем около более крупных частиц цементита.

Отпускная хрупкость. Отпускная хрупкость присуща многим сталям. В результате медленного охлаждения с температуры высокого отпуска ударная вязкость легированной стали может оказаться в несколько раз (и даже на порядок) меньше, чем после охлаждения в воде с той же температуры. Есть два температурных интервала, при которых у конструкционных сталей ударная вязкость заметно снижается: 250—350 и 500—600 °С. Понижение вязкости соответственно называют отпускной хрупкостью I и II рода.

Понижение ударной вязкости после отпуска при 250—350 °С наблюдается у всех конструкционных сталей независимо от степени легирования. Заметное падение ударной вязкости после отпуска 500—600 °С наблюдается только у легированных конструкционных сталей — хромистых, марганцевых, хромоникелевых, хромомарганцевых и т.д. Снижение вязкости почти не происходит в случае быстрого охлаждения от температуры отпуска (в воде или масле). Отпускная хрупкость II рода заметно подавляется даже при медленном охлаждении от температуры отпуска дополнительным легированием сталей молибденом или вольфрамом в количестве 0,3 и 1% соответственно.

Мы уже рассматривали изменения свойств стали в зависимости от температуры отпуска. Температура отпуска — наиболее существенный фактор, влияющий на свойства отпущенной стали. При отпуске протекают диффузионные процессы, поэтому выдержка на той или иной стадии способствует превращениям, происходящим при данных температурах.

[c.281]

Большую роль в формировании свойств отпущенной стали играет карбидная фаза.

[c.27]

Свойства отпущенной стали

[c.190]

В ЭТОМ СОСТОЯНИИ В структуре стали содержится а-фаза и карбиды (количество остаточного аустенита в конструкционной стали невелико и не превышает 3—4%). Следовательно, свойства отпущенной стали практически определяются состоянием а-фазы и карбидной фазы.

[c.712]

Отпуск является заключительной операцией термической обработки, придающей стальному изделию окончательные свойства, поэтому остановимся подробнее на свойствах отпущенных сталей. Изменение твердости сталей с разным содержанием углерода в зависимости от температуры отпуска показано на фиг. 199.

[c.198]

Выше мы рассматривали изменения свойств стали в зависимости от температуры отпуска. Температура отпуска — наиболее существенный фактор, влияющий на свойства отпущенной стали. Так как при отпуске протекают диффузионные процессы, то выдержка на той или иной стадии способствует превращениям, происходящим при данных температурах. Более продолжительный отпуск при несколько более низкой температуре, но в пределах температур, где происходит данное превращение, дает примерно такие же свойства, как и кратковременный отпуск при более высоких температурах.

[c.199]

Более высокие механические свойства закаленной и высоко-отпущенной стали по сравнению с отожженной или нормализованной (при равной прочности у закаленной и высокоотпущен-ной Оо,2, ip, Он выше) объясняются различным строением сорбита (перлита) отпуска и сорбита закалки, имеющих, как указывалось выше, в первом случае зернистое, а во втором — пластинчатое строение. Двойная термическая обработка, состоящая в закалке с последующим высоким отпуском, существенно улучшающая общий комплекс механических свойств, является основным видом термической обработки конструкционных сталей и называется улучшением.

[c.280]

В отожженном состоянии (отпущенном при 650—680°С) механические свойства этих сталей примерно одинаковы и того же порядка, что п у менее прочных цементуемых стале .

[c.380]

Прочность сцепления зависит также от свойств основного металла, его химического состава и термической обработки. При увеличении содержания углерода в стали от 0,2 до 0,57о прочность понижается в среднем на 36% У закаленных и отпущенных сталей она на 25—35% ниже, чем у термически необработанных.

[c.331]

Сталь, предназначенная для сосудов с рабочей температурой, изменяющейся от комнатной до 400° С, должна также иметь определенную ударную вязкость при отрицательных температурах и после механического старения. Естественно, что при этом механические свойства нормализованной и. отпущенной стали должны сохраняться на достаточно высоком уровне во всем интервале рабочих температур.

[c.182]

Механические свойства (не менее) листовых высокопрочных закаленно-отпущенных сталей

[c.306]

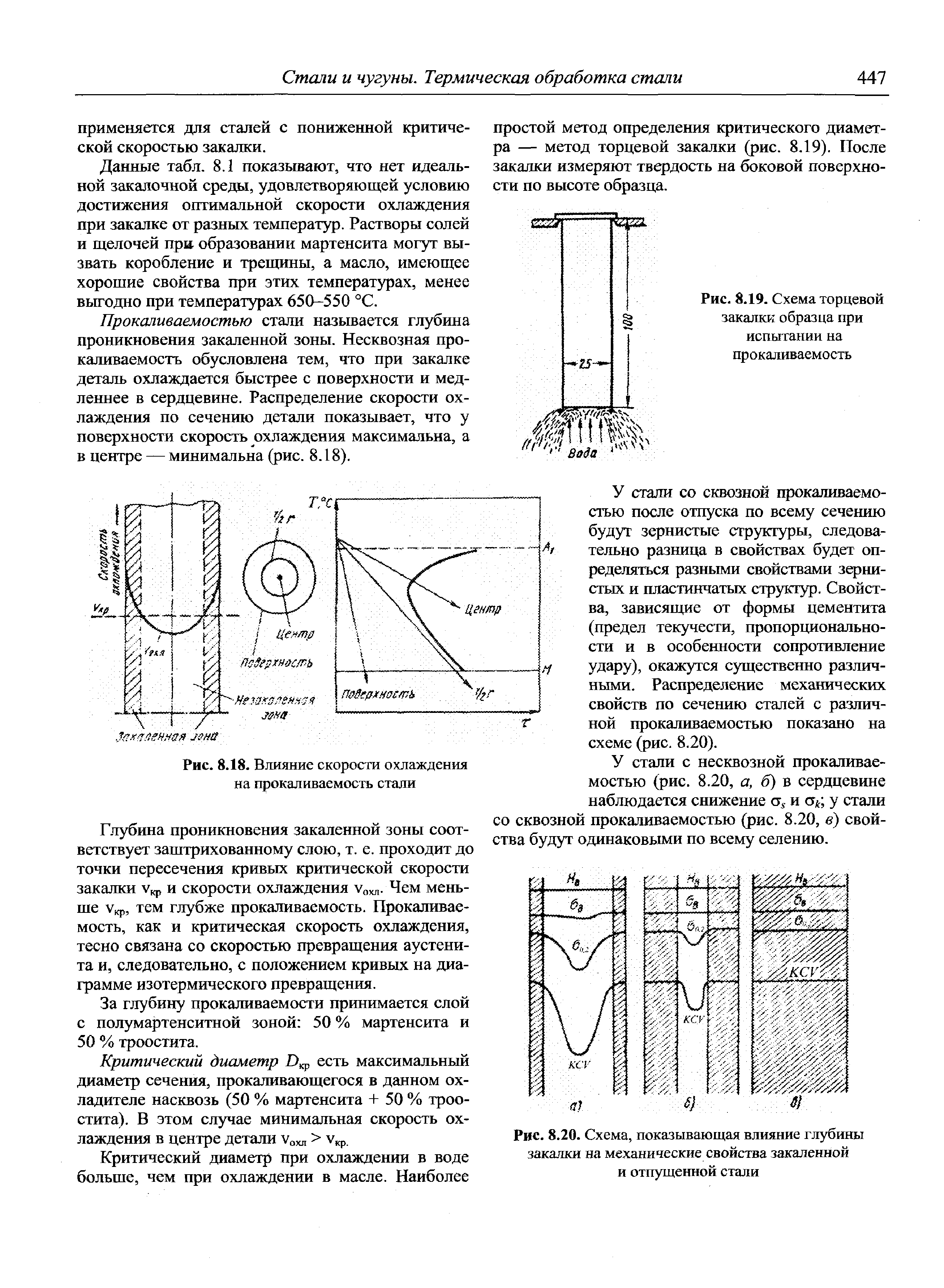

| Рис. 8.20. Схема, показывающая влияние глубины закалки на механические свойства закаленной и отпущенной стали |  |

Зерно инструментальных сталей. Его влияние на свойства. Зерно аустенита, полученное при нагреве, в значительной мере определяет прочность и сопротивление разрушению инструментальных сталей после закалки и отпуска. Границы бывших зерен аустенита сохраняются в закаленной и отпущенной-стали и служат барьерами, задерживающими распространение трещины, которая возникает и развивается в процессе разрушения.

[c.379]

Для выбора способа испытания необходимо учитывать свойства испытываемого материала. Один и тот же способ испытания может быть мягким для одного материала и жестким для другого. Так, испытания на растяжение являются жестким способом нагружения для таких хрупких материалов, как чугун и закалённая сталь, и мягким способом нагружения для отожженной или высоко отпущенной стали.

[c.11]

Механические свойства режущих сталей зависят от многих факторов химического состава, микроструктуры, карбидной неоднородности размера зерна, термической обработки, наличия остаточного аусте-нита в структуре закаленного и отпущенного инструмента и др. Необходимо отметить, что механические свойства инструментальных материалов недостаточно изучены.

[c.32]

Для снижения хрупкости закаленной стали ее подвергают отпуску. При отпуске сталь нагревается на температуры, не превышающие точку Аси чтобы не уничтожить полностью результаты предыдущей операции (закалки). Наибольшей хрупкостью обладает сталь, закаленная на мартенсит, поэтому и отпуск применяется в основном для стали, закаленной на мартенсит. Рассмотрим, каким образом нагрев стали, закаленной на мартенсит, скажется на ее структуре и свойствах. Поскольку мартенсит является пересыщенным твердым раствором, он может существовать только при достаточно низких температурах (ниже 250°С), при которых невозможна диффузия углерода. Нагрев выше 250° С приводит к развитию диффузионных процессов, вследствие чего углерод покидает решетку железа и образует карбид железа (цементит). Концентрация углерода в а-железе при этом снижается до равновесной. Таким образом, мартенсит распадается на смесь феррита с цементитом разной степени дисперсности. Дисперсность смеси зависит от температуры отпуска и тем больше, чем ниже эта температура. Аналогичные смеси получались и при закалке в результате распада аустенита, поэтому, смеси, полученные при отпуске, также носят название сорбита или троостита (отпуска). Ударная вязкость выше у отпущенной стали, цементитные включения которой имеют зернистую форму в отличие от пластинчатой у стали закаленной.

[c.108]

Основным легирующим элементом является хром, значительно повышающий прочностные характеристики термообработанной стали. Он присутствует в большинстве сталей этой группы в количестве 2%. Будучи более сильным карбидообразующим элементом, чем марганец, хром активно повышает твердость и прочность отпущенной стали, практически не снижая характеристик пластичности. Аналогично действуют и такие карбидообразующие элементы как молибден, вольфрам, ванадий и др. Однако поскольку эти металлы дороже хрома, их обычно вводят не столько из-за необходимости повышения прочностных характеристик стали, сколько из-за их специфических свойств. Так, например, молибден и вольфрам устраняют отпускную хрупкость, которой подвержены хромистые и хромоникелевые стали.

[c.129]

Высокий отпуск характеризуется температурой нагрева 500— 600° и структурой сорбита. Закалку и последующий высокий отпуск называют улучшением, так как при нем отпущенная сталь приобретает наиболее благоприятное сочетание механических свойств высокую прочность (ад 90-н П5 кг/мм , пластичность и вязкость. Высокому отпуску подвергают, как правило, углеродистые и легированные конструкционные стали.

[c.189]

Н. Н. Давиденков доказал, что испытание на кручение как статическое, так и ударное, по сравнению с испытанием на растяжение и изгиб позволяет лучше определить механические свойства высокопрочных закаленных и отпущенных сталей, имеющих высокую

[c.141]

Механические свойства листовой стали в отожженном нли отпущенном состоянии (ГОСТ 1542 — 54)

[c.186]

Наиболее существенный фактор, влияющий на свойства отпущенной стали — температура отпуска, хотя весьма важно и состояние исходной структуры. Мелкоигольчатая ст руктура достигается лишь при исходной мелкозернистой аустенитной структуре.

[c.109]

При отпуске ультразвук увеличивает скорость нагревания. Этот эффект уменьшает продолжительность нагревания и сокращает общую продолжительность процесса. Наряду с этим ультразвук вызывает и изменения свойств отпущенной стали. Так, при «отпуске стали ШХ15 воздействие ультразвука повышает прочность на удар, уменьшает твердость, удельное элект-

[c.101]

На рис. 12.12 показано из-менение твердости закаленной н отпущенной стали ШХ15 в зависимости от исходной структуры и температуры закалки. Оптимальной исходной структурой, обеспечивающей при закалке сочетание наибольшего насыщения твердого раствора и минимальной величины зерна, является структура однородного мелкозернистого перлита (балл 2—4), обладающего твердостью 187—207 НВ. Закаленная сталь имеет хорошие упругие свойства и относительно большую вязкость.

[c.189]

Прочностные свойства углеродистых сталей возрастают в результате закалки и последующего низкотемпературного отпуска. Однако в-большинстве случаев закаленные стали наименее стойки против коррозии под напряжением (в них высоки внутренние напряжения растяжения по границам бывших зерен аус-тенита) и в значительной степени подвержены водородному охрупчиванию, а скорость их коррозии выше, чем у отпущенных сталей [8, 18, 19, 54, 71], Поэтому рациональная термообработка — один из эффективных методов повышения стойкости к коррозии под механическим напряжением.

[c.123]

На Iшлифуемость стали влияют все составляющие стали и особенно отдущенный мартенсит. В закаленной и отпущенной стали мартенсит составляет 86—93%, причем свойства мартенсита в зависимости от состава стали существенно изменяются, о чем свидетельствуют Неодинаковые режущие качктва инструмента. Отпущенный мартенсит, с Одной стороны, подобно карбидам, участвует в затуплении абразивного круга, а с другой стороны — определяет склонность стали к структурным изменениям на шлифуемой поверхности изделия. Последнее особенно важно для быстрорежущей стали и по той причине, что в ней прижоги состоят преимущественно из зоны вторичной закалки, которая по толщине

[c.87]

Влияние отпуска на механические свойства. Распад мартенсита при отпуске влияет на все свойства стали. При низких температурах отпуска (до 200—250 °С) уменьшается склонность стали к хрупкому разрушению. В случае низкотемпературного отпуска твердость закаленной и отпущенной стали мало зависит от содержания в ней легирующих элементов и определяется в основном содержанием углерода в а-растворе (мартенсите). В связи с этим высокоуглеродистые стали, имеющие высокую твердость после закалки, сохраняют ее (более высокое содержание углерода в мартенсите) и после отпуска при температурах до 200— 250 °С. Прочность и вязкость стали при низких температурах отпуска несколько возрастает вследствие уменьшения макро- и микронапряжений и изменения структурного состояния. Повышение температуры отпуска от 200—250 до 500—600 °С заметно снижает твердость, временное сопротивление, предел текучести и повышает относительное удлинение, сужение (рио. 128, а) и трещиностой-кость Кхс-

[c.187]

Уменьшая отпускную хрупкость, молибден повышает вязкость закаленной и отпущенной стали. Это свойство молибдена, а также его способность повышать закаливаемость стали необходимо учитывать при его применении в тех случаях, когда наряду с больпюй прочностью требуются высокая пластичность и вязкость, как, например, в броневых плитах и орудиях

[c.425]

Подробное исследование усталостных свойств литой стали при изгибе с вращением было проведено Ивэнсом, Эбертом и Бриггсом [159], результаты которого можно видеть на рис. 4.2. Было рассмотрено большое количество типов нелегированных и низколегированных стальных сплавов с содержанием углерода от 0,3 до 0,4%. Испытывались отожженные нормализованные и отпущенные или закаленные и отпущенные материалы. Из рисунка видно, что отношение предела выносливости при изгибе к пределу прочности при растяжении для гладкого образца равно приблизительно 0,46 — величина, составляющая около 80% от I того же отношения для соответствующей ковкой стали. Для образца, имеющего концентратор напряжений, указанное отношение для литой стали составляет около 0,29, т. е. отношение приблизительно такое же, как и для ковкой стали при наличии концентрации напряжений.

[c.94]

В табл 14 приведены данные о влиянии исходной структуры (после закалки) на механические свойства высоко-отпущенной стали 18Х2Н4МФА Регулируя скорость непрерывного охлаждения стали из аустенитного состояния в соответствии с термокинетической диаграммой распада аус тенита, удалось получить смеси различных структур мартенсита М, мартенсита и нижнего бейнита М- -Бп в разных соотношениях, верхнего и нижнего бейнита (5в+н), верхнего и нижнего бейнита с ферритом и перлитом в+н+ФЯ Естественно, что после закалки на указанные структуры сталь имела разную твердость, но подбором температуры отпуска была получена одинаковая твердость HV 3000 МПа, что позволило сравнить свойства при разной исходной структуре

[c.167]

С) Неверно. Пластичность — структурночувствительное свойство. Характер же структуры отпущенной стали зависит от вида отпуска.

[c.89]

В работе [39] было рассмотрено влияние тонкой структуры на циклическую трещиностойкость (вторая стадия распространения усталостной трещины) закаленных и отпущенных сталей 09Г2С, 35 и 80. Механические свойства, режимы термообработки и параметры субструктуры исследованных сталей представлены в табл. 6.5 и 6.6, а пэрисовские участки диаграмм усталостного разрушения — на рис. 6.23.

[c.223]

Большое влияние оказывают легирующие элементы и на процесс отпуска стали. При высоком и среднем отпуске стали происходит распад аустенита и образование феррпто-карбидной смеси, сорбита или троостита. Твердость такой смеси зависит от размера карбидов и тем больше, чем меньше их размер. Поскольку карбиды, содержащие легирующие элементы, всегда дисперснее, чем простой цементит, твердость отпущенной стали, содержащей легирующие элементы, всегда будет выше, чем углеродистой при одинаковой температуре отпуска. Замедляя рост карбидных частиц, карбидообразующие элементы одновременно сохраняют пересыщенность а-твердого раствора углеродом до температур 450— 500° С, т. е. способствуют сохранению структуры отпущенного мартенсита. Прочностные свойства после отпуска у легированной стали будут выше, чем у углеродистой.

[c.126]

При дальнейшем повышении температуры (выше 400 С) наступает четвертое превращение при отпуске, которое характеризуется полным снятием внутренних напряжений и коагуляцией карбидных частиц в зернистом цементите. При температуре вьш1е 400° G отпущенная сталь состоит из феррита и зернистого цементита. Различная степень дисперсности цементита предопределяет и структуру отпущенной Стали. Сталь, отпущенная при 350—500° G, имеет структуру троостита, при 500—600° С — сорбита. Причем в первом случае частицы цементита более мелкие, чем во втором. Это оказывает влияние на свойства стали. Так, закаленная эвтектоидная сталь с твердостью НВ 650 после отпуска при 450° G имеет структуру троостита с твердостью НВ4(Ю, а после отпуска при 550° G — структуру сорбита с твердостью ЯВЗОО.

[c.158]