Какое влияние оказывает углерод на свойства литейного чугуна

Микроструктура чугунов (табл. 1) зависит от скорости охлаждения металла: при быстром охлаждении будет белый чугун (углерод находится в химически связанном состоянии в виде цементита и ледебурита), а при медленном охлаждении будет серый чугун (углерод находится в виде графита). Табл. 1. Марки и механические свойства чугуна разлиных типов.

Кремний Si способствует графитизации чугуна, и улучшает его литейные свойства. В серых чугунах содержится 0,8 …4,5 % Si. Марганец Mn способствует отбеливанию чугуна, но содержание Mn до 1,2% полезно, т.к. увеличиваются твердость и прочность чугуна. Фосфор Р повышает жидкотекучесть чугуна, поэтому допустимо его содержание до 0,4%, но в ответственных чугунных отливках содержится фосфора менее 0,15%, т.к. с ростом содержания его увеличивается хрупкость чугуна. Сера S затрудняет графитизацию, увеличивает хрупкость и ухудшает жидкотекучесть чугуна, поэтому серы в чугунах должно быть не более 0,1%. Серые чугуны делятся на модифицированные, высокопрочные и ковкие (табл. 2). В серых чугунах графит имеет пластинчатую форму, в высокопрочных — шаровидную, а в ковких — хлопьевидную.П римеры обозначения чугунов: Формирование структуры чугуна происходит при затвердевании отливки. Основными факторами, влияющими на структурообразование чугуна, являются его химический состав (см. табл. ниже) и скорость охлаждения отливки в форме. Табл. 2 — Влияние химических элементов на свойства чугуна

Небольшие количества множества элементов могут попасть в состав литейного чугуна и оказывать заметное воздействие на структуру и свойства отливок. Добавки некоторых из этих элементов производят специально, в то время как другие представляют собой примеси, привнесенные в металл из шихты. Некоторые из этих элементов оказывают положительное воздействие, особенно в сером чугуне, в то время как другие оказывают отрицательное воздействие и попадания их с расплав следует избегать. В таблице перечислены обычные источники этих элементов, часто встречающиеся уровни их содержания и основное воздействие на чугун. Результаты применения некоторых элементов в качестве основных легирующих (например, хром), в таблице не указаны.

| Предлагаем услуги по оптимизации геометрии разливочной оснастки с целью обеспечения повышения коэффициента использования металла и снижения осевой пористости слитков подробнее | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Чугун (тюрк.), сплав железа с углеродом (обычно более 2%) содержащий также постоянные примеси ( Si, Mn, P, S) , а иногда и легирующие элементы, затвердевает с образованием эвтектики. Чугун — важнейший первичный продукт чёрной металлургии (см. также Доменное производство), используемый для передела при производстве стали и как компонент шихты при вторичной плавке в чугунолитейном производстве. Чугун вторичной плавки — один из основных конструкционных материалов; Применяется как литейный сплав. Широкому использованию чугуна в машиностроении способствуют его хорошие литейные и прочностные свойства (по прочности некоторые чугуны лишь немногим уступают углеродистой стали; см. Модифицированный чугун}. В современном машиностроении на долю деталей из чугуна приходится около 75% от общей массы отливок.

Углерод оказывает большое влияние на свойства чугунов. Он может находиться в чугуне в виде цементита или графита или одновременно в виде цементита и графита. Чугун, в котором практически ,весь углерод находится в виде цементита, называется белым, а если в виде графита—серым чугуном.

Содержание углерода и форма выделения графита в серых чугунах также оказывают значительное влияние на их свойства. Поскольку графит обладает весьма малой прочностью, то в первом приближении графитовые включения в микроструктуре чугуна можно считать пустотами. Чем больше углерода в чугуне в виде графита, тем больший объем будут занимать пустоты и тем, следовательно, ниже механические свойства чугуна.

Кремний способствует графитизации чугуна и, следовательно, оказывает особенно большое влияние на его свойства. В чугунах обычно содержится 1,2…3,5% Si. Изменяя суммарное содержание углерода и кремния в чугуне, можно при прочих равных условиях получить различную структуру и свойства чугуна.

Марганецпрепятствует процессу графитизации и повышает способность чугуна к сохранению углерода в форме цементита, образуя карбиды. В чугунах содержится 1 … 1,5 % Мn.

Сера является вредной примесью; она ухудшает литейные свойства (понижает жидкотекучесть) и способствует отбеливанию чугуна. Содержание серы в чугуне для мелкого литья допускается не выше 0,08%, для крупного литья—не выше 0,10… 0,12 %. Вредное влияние серы на свойства чугуна в значительной степени нейтрализуется марганцем, образующим химическое соединение МnS, большая часть которого переходит в шлак.

Фосфор увеличивает жидкотекучесть чугуна благодаря образованию легкоплавкой тройной эвтектики FезР—FезС—Fе7, имеющей температуру плавления 950 °С. После затвердевания фосфитная эвтектика повышает твердость и износостойкость чугуна. Фосфор в чугунах содержится до 0,5 %.

Кроме постоянных примесей, в чугун вводят специальные добавки для придания чугунам определенных свойств. Иногда чугуны выплавляют в доменных печах из руд, содержащих хром, никель и другие легирующие компоненты. Такие чугуны называют природнолегированными. Влияние легирующих элементов на свойства чугунов определяется главным образом их отношением к углероду. Графитообразующие элементы способствуют получению хорошо обрабатываемых чугунов, а карбидообразующие—получению отбеленных чугунов, плохо поддающихся обработке режущим инструментом.

В.А. Изосимов, Р.Г. Усманов, М.Н. Канафин

(ООО «НПП «Технология», г. Челябинск)

Значительным достижением в развитии машиностроения является разработка способа получения высокопрочного чугуна с шаровидным графитом. В этом материале хорошо сочетаются высокие физико-механические и технологические свойства. В результате многочисленных исследований и большого производственного опыта установлено, что высокопрочный чугун (ВЧ) во многих случаях может успешно применяться взамен серого и ковкого чугуна, углеродистой и легированной стали.

Замена обычного серого чугуна высокопрочным позволяет значительно снизить вес отливок за счет уменьшения толщины их сечений, при сохранении и даже повышении эксплуатационной надежности.

Наиболее целесообразным в технико-экономическом соотношении является применение высокопрочного чугуна взамен стали для тонкостенных литых деталей сложной конфигурации. Этот чугун по сравнению со сталью обладает в 1,5-2,0 раза большей жидкотекучестью, не склонен к образованию горячих трещин и обеспечивает получение плотного металла в малых сечениях без применения «напусков». Вместе с тем стоимость литья из высокопрочного чугуна на 25-30% ниже стоимости стального литья.

Применение высокопрочного чугуна во многих случаях позволяет значительно снизить вес деталей и повысить коэффициент использования металла. Однако следует отметить что, несмотря на указанные преимущества высокопрочного чугуна по сравнению с другими литейными сплавами, область его применения и масштабы производства в России до последнего времени весьма ограничены. Это объясняется тем, что при организации массового производства отливок из этого чугуна встречаются значительные затруднения.

Наиболее трудной задачей является получение отливок из чугуна марок ВЧ40 и ВЧ60 по ГОСТ 7293-85. Вместе с тем применение чугуна этих марок позволяет в наибольшей степени использовать его высокие физико-механические свойства.

Основное затруднение заключается в том, что полученный металл не всегда соответствует требованию по механическим свойствам, особенно по характеристикам пластичности и вязкости.

В отливках часто образуются дефекты в виде «черных пятен», значительно снижающих прочность деталей. Характерными для отливок из ВЧ являются также усадочные дефекты и мелкие поверхностные газовые раковины.

Значительную трудность представляет получение перлитной структуры для марки ВЧ60, в которой феррита должно быть не более 20%.

В целях преодоления указанных затруднений авторами в сотрудничестве с работниками ряда заводов выполнялись работы, по результатам которых разработан и внедрен технологический процесс изготовления отливок из ВЧ, предусмотренных ГОСТ 7293-85. Активное участие в этих работах принимали специалисты кафедры «Литейное производство» ЮУрГУ.

Химический состав, выплавка и разливка чугуна.

Многочисленные наблюдения показали, что при производстве ВЧ встречается несколько характерных типов микроструктуры графита. Условно они названы: шаровидный, вермикулярный и смешанный.

В результате исследований установлено, что чугун со смешанной формой графита получается при содержании магния менее 0,035% и содержании углерода в жидком чугуне менее 3,0-3,2% перед вводом магния.

Для получения чугуна с полностью шаровидным графитом необходимо обеспечить содержание магния в пределах 0,04-0,1%, а также достаточное содержание углерода, причем шаровидный графит получается тем более устойчиво, чем выше содержание углерода в металле перед вводом магния.

Указанная закономерность не всегда согласуется с литературными данными /1,2/, в которых указывается, что для обеспечения получения шаровидного графита в чугуне с увеличением в нем содержания углерода, нужно увеличивать дозировку магния.

Для устойчивого получения шаровидного графита необходимо также, чтобы содержание серы в металле до ввода магния было не более 0,02%. /3, 4/

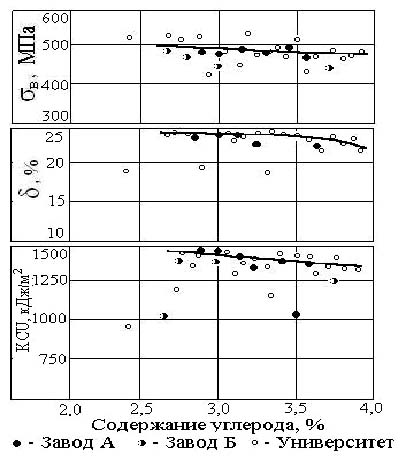

Форма графита в ВЧ оказывает решающее влияние на его пластичность и вязкость и мало сказывается на характеристиках прочности, что видно на рис. 1,2, где показаны результаты испытания механических свойств этого чугуна множеством плавок.

Рис. 1. Влияние формы графита на механические свойства высокопрочного чугуна

Рис. 2. Влияние формы графита на механические свойства высокопрочного чугуна

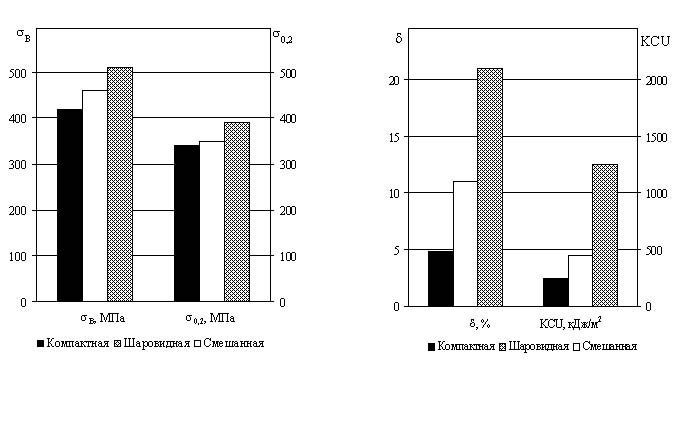

Влияние микроструктуры металлической основы на механические свойства ВЧ общеизвестно. Однако возникла необходимость в уточнении количества допустимого перлита в ферритном чугуне, учитывая, что в результате отжига некоторое его количество во многих случаях сохраняется. В связи с этим производилось изучение микроструктуры и механических свойств чугуна в лабораторных и производственных условиях. Форма графита в этих чугунах была полностью шаровидной. Химический состав колебался в сравнительно небольших пределах.

Полученные результаты (рис.3) показывают, что в ферритном чугуне марки ВЧ40 допустимо 10-15% перлита, а в марке ВЧ60 феррита может быть не более 10%.

Рис. 3. Влияние количества перлита в металлической основе на механические

свойства высокопрочного чугуна

В перлитном и ферритном ВЧ совершенно недопустим цементит, т.к. даже весьма незначительное его количество понижает ударную вязкость до значения менее 1кгм/см2.

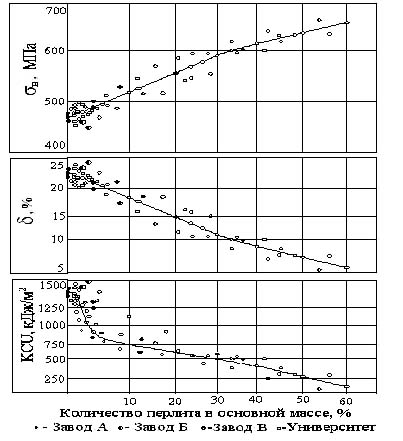

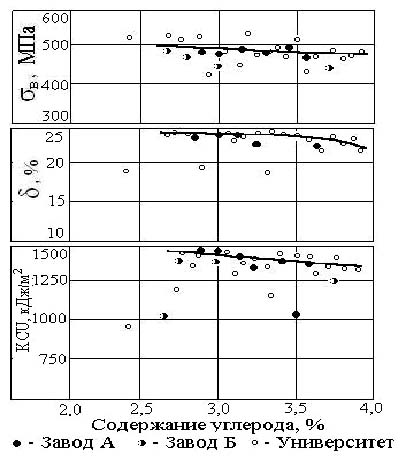

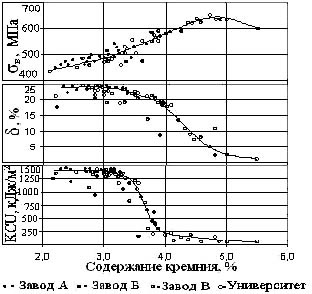

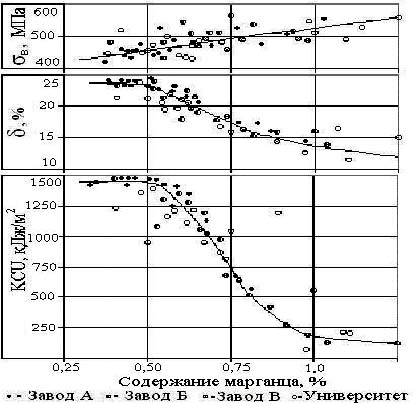

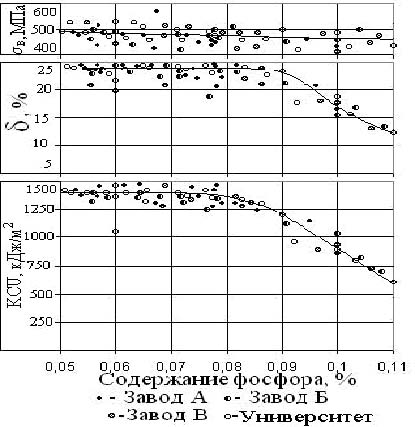

Исследования влияния химического состава ВЧ на его механические свойства проводились на чугуне, выплавленном в лабораторных условиях в индукционной печи, а также в различных производственных агрегатах (вагранки, дуговые электропечи) на ряде заводов Урала. Во всех случаях использовали данные только тех плавок, чугун которых имел полностью шаровидный графит и ферритную металлическую основу в литом состоянии или после отжига (не более 10% перлита). Обобщенные результаты представлены на рис. 4,5,6,7.

Рис. 4. Влияние углерода на механические свойства высокопрочного чугуна.

Рис. 5. Влияние кремния на механические свойства высокопрочного чугуна.

Рис. 6. Влияние марганца на механические свойства высокопрочного чугуна.

Рис. 7. Влияние фосфора на механические свойства высокопрочного чугуна.

Как видно из данных рис.4 изменение содержания углерода от 2,4 до 3,9% не оказывает заметного влияния на все характеристики механических свойств ВЧ. Оно может выражаться лишь в том, что с понижением содержания углерода возрастает количество перлита, сохраняющегося после отжига. При этом вероятно также наличие структурного свободного цементита и графита нешаровидной формы.

С повышением содержания кремния от 2 до 3% механические свойства ВЧ также практически не изменяются (рис.5). Однако при дальнейшем повышении содержания кремния наступает заметное понижение относительного удлинения и повышение предела прочности при растяжении. Показатели ударной вязкости при этом резко падают в связи с наличием структурно свободных силицидов магния, происходит охрупчивание феррита, в особенности для чугуна ВЧ40.

Влияние марганца аналогично влиянию кремния. Резкое падение ударной вязкости и значительное снижение относительного удлинения наступает при содержании марганца более 0,6% (рис.6).

Влияние фосфора на понижение пластичности и вязкости ВЧ заметно проявляется при содержании его выше 0,08% (рис.7).

Получение чугунов марок ВЧ40, ВЧ45, ВЧ50, ВЧ60 вполне осуществимо в вагранках при правильном подборе модификаторов.

Многие сомневались в возможности получения ВЧ40 из вагранки на холодном дутье, обеспечивающей нагрев чугуна лишь до 1360-кС. Подтверждением стали сравнительные опыты получения ВЧ в индукционных и дуговых электропечах, а также в вагранке производительностью 3т/ч. Во всех плавках использовались одни и те же шихтовые материалы, поэтому полученный металл был практически одинакового химического состава. Отличие состояло лишь в том, что чугун в индукционной и дуговой электропечах нагревался до 1450-1500-кС, а в вагранке до 1360-кС. В связи с этим температура ваграночного чугуна при заливке в формы была 1280-1300-кС, а электропечного чугуна — 1340-1380-кС. Результаты механических испытаний полученного ВЧ (после отжига), приведенные в таблице 1, показывают, что чугун выплавленный в индукционной и дуговой электропечи имеет более высокие показатели относительного удлинения и ударной вязкости, что связано с повышенной температурой заливки и низким содержанием серы. Остальные характеристики механических свойств вполне удовлетворяют требованиям ГОСТа и для ваграночного чугуна.

При выплавке чугуна марок ВЧ40, ФЧ45, ВЧ50, ВЧ60 использовались обычные передельные чугуны ПЛ1 и ПЛ2, с пониженным содержанием фосфора и марганца.

Таблица 1

вфЖ п/п | Плавильный агрегат | Механические свойства | |||

σв , МПа | -д, % | KCU , кДж/м2 | HB , ГПа | ||

1 | Индукционная печь | 470 | 18 | 990 | 170 |

2 | Индукционная печь | 510 | 16 | 980 | 170 |

3 | Индукционная печь | 55 | 22,2 | 124 | 18 |

Среднее | 51 | 18,7 | 1070 | 175,7 | |

4 | Дуговая печь | 535 | 18,1 | 1150 | 174 |

5 | Дуговая печь | 523 | 24,8 | 1050 | 174 |

6 | Дуговая печь | 544 | 18,4 | 860 | 174 |

7 | Дуговая печь | 531 | 19 | 950 | 174 |

Среднее | 533,3 | 20,7 | 1002,5 | 174 | |

8 | Вагранка | 553 | 6,9 | 450 | 187 |

9 | Вагранка | 540 | 15,4 | 550 | 170 |

10 | Вагранка | 540 | 18,5 | 430 | 175 |

11 | Вагранка | 507 | 13,8 | 710 | 192 |

12 | Вагранка | 487 | 20,6 | 670 | 160 |

Среднее | 525,4 | 15 | 562 | 174 | |

Опытами установлено, что при производстве отливок из ВЧ40 содержание хрома в шихте не должно быть более 0,1%; для всех других марок — содержание остаточного хрома допустимо до 0,2%.

Весь кремний, вводимый с кремнистыми модификаторами, практически полностью переходит в чугун, что следует учитывать при расчете шихты.

Для обеспечения повышенного содержания углерода в чугуне до его модифицирования, стальной лом в шихте следует применять не более 15-20%. Чугунный лом может использоваться в любом количестве, но при условии обеспечения требуемого химического состава чугуна.

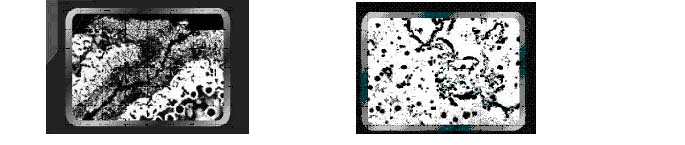

При разливке металла в формы должны быть приняты меры предупреждающие образование «черных пятен», являющихся наиболее распространенным видом дефектов в отливках из ВЧ. В результате введения магниевой лигатуры значительная часть углерода (от 0,2 до 0,8%) переходит в шлак. Установлено, что «черные пятна» являются преимущественно скоплениями сульфидов магния и графита. На серных отпечатках они представляются в виде резко затемненных пятен — следов разложившихся при изготовлении шлифа сульфидов магния (рис.8 и 9).

При химическом анализе в местах «черных пятен» обнаруживается повышенное содержание углерода и серы (таблица 2).

Таблица 2

вфЖ п/п | «черное пятно» | чистый металл | ||

содержание, % | ||||

C | S | C | S | |

1 | 3 ,78 | 0,16 | 2,83 | 0,009 |

2 | 3,68 | 0,188 | 2,48 | 0,01 |

3 | 4,88 | 0,041 | 3,0 | 0,01 |

В качестве мер борьбы с дефектами отливок в виде «черных пятен» можно рекомендовать различные способы: повышение температуры заливки, обработка жидкого металла флюсами (карбонат натрия, «рефлой» и т.д.).Все эти способы уменьшают, но не устраняют полностью возможность образования «черных пятен» в отливках. Кроме того, каждый из них имеет отрицательные стороны, которые могут привести к неудовлетворительным результатам в отношении формы графита и механических свойств чугуна.

Для борьбы с «черными пятнами» можно использовать заливку ковшами с сифонной подачей металла в формы. Опыт показал, что для разливки металла больше одной тонны с успехом можно применять обычные стопорные ковши.

Снятием серных отпечатков с темплетов, залитых с применением сифонных или стопорных ковшей, было установлено полное отсутствие «черных пятен».

Весьма важным фактором, определяющим качество отливок из ВЧ, является установление оптимальной температуры заливки.

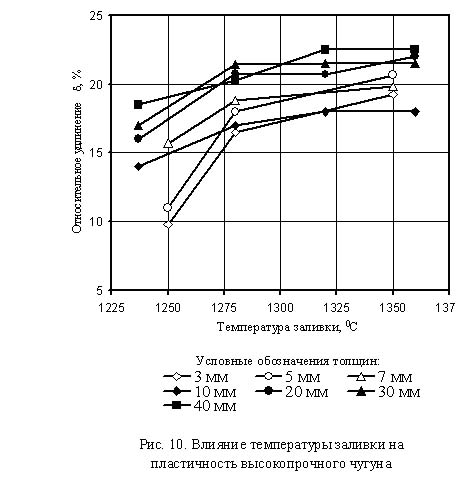

Были проведены опыты по изготовлению отливок различной толщины стенок, залитых при температурах 1250, 1280 и 1370-кС. Температура заливки оказывает значительное влияние на показатели относительного удлинения. Характеристики прочности при этом не изменяются. Данные рис.10 показывают, что влияние температуры заливки с уменьшением толщины стенки отливки возрастает. Оптимальной температурой заливки ВЧ следует считать 1320-1340-кС. Применение более высокой температуры заливки нецелесообразно, потому что это приводит к понижению усвоения магния, вследствие чего механические свойства чугуна получаются менее стабильными.

Список литературы:

1. Шапранов И.А. О кристаллизации и механических свойствах высокопрочного чугуна с шаровидным графитом. В сб. Новое в теории и практике литейного производства. — М-Л., Машгиз, 1956. — С. 312-319.

2. Гиршович Н.Г. Кристаллизация и свойства чугуна в отливках. — Л., Машиностроение, 1966.

3. Кривошеев А.Е., Маринченко Б.В., Фетисов Н.М. Механические свойства чугуна с шаровидным графитом в отливках // Литейное производство. 1972, вфЖ5. — С. 34-35.

4. Захарченко Э.В., Левченко Ю.Н., Горенко В.Г., Вареник П.А. Отливки из чугуна с шаровидным и вермикулярным графитом. — Киев, Наукова думка, 1986.