Какие методы применяются для улучшения физических свойств деталей

1. Термические, термохимические способы:

1. Термическая обработка деталей: цель – создание технологиче-ских и эксплуатационных свойств детали по всему объему или только на по-верхности или одновременно по всему объему и поверхности. Технологические процессы ТО различаются температурой и способом нагрева, скоростью нагрева и охлаждения, закалочной средой и способом охлаждения в закалочных средах.

2. Термомеханическая обработка (ТМО). При ТМО совмещаются операции обработки давлением с термической обработкой деталей или заго-товок. ТМО применяется при волочении и других способах получения заго-товок путем деформирования металла. При ТМО измельчается зерно и создается определенная структура сплава. В результате этого повышаются прочностные характеристики, а чувствительность сплава к надрезам снижается.

3. Поверхностная закалка. Ей подвергают детали из средне- и высокоуглеродистых сталей, а также из чугунов, в которых содержание связанного углерода в металлической основе составляет 0,4-0,85%. Поверхностный нагрев детали осуществляется газовым пламенем (при закалке деталей крупногабаритных и сложной формы), токами высокой частоты (увеличивает срок службы деталей примерно в 3 раза), распыленными электролитами или электроконтактами.

4. Термодиффузионное (химико-термическое) упрочнение – осуществляется в результате насыщения поверхности детали легирующими эле-ментами, которые изменяют химический состав и структуру поверхностного слоя. Ускорение процессов диффузии обеспечивается высокотемпературным нагревом. Получение конечных микроструктур и заданных поверхностных свойств достигается дополнительной термической обработкой.

Любой процесс термодиффузии протекает в три стадии: — образование активных атомов легирующих элементов в реакционной среде, — их адсорбция на поверхности детали, — их диффузия вглубь металла. Реакционная среда, содержащая легирующий элемент, может быть газообразной, жидкой, пастообразной или порошкообразной.

а) Цементация – процесс насыщения углеродом стальных деталей. Для цементации применяют качественные углеродистые и легированные стали с содержанием углерода от 0,08% до 0,35%. Цементации подвергают детали, работающие при интенсивном износе трением, в условиях знакопеременных нагрузок, но без влияния коррозионного фактора – поршневые пальцы, кулачки распределительных валов, плунжерные пары насосов, толкатели и др.

б) Азотирование (нитрирование)- процесс насыщения азотом поверхностей стальных и чугунных деталей. При азотировании повышается поверхностная твердость, износостойкость, предел усталости и коррозионная стойкость при работе во влажной атмосфере, паре и пресной воде. Свойства слоя сохраняются при температуре до 5000 С. Азотируются детали типа цилиндровых втулок, коленчатых валов, шестерен, выпускных клапанов ДВС, золотниковые пары.

в) Нитроцементация (цианирование) – процесс одновременного насы-щения поверхности детали углеродом и азотом. Наиболее распространена нитроцементация в среде природного газа с добавками до 15% аммиака. Процесс осуществляется по технологической схеме цементации на таком же оборудовании.

Износостойкость цианированного слоя в 2-3 раза выше, чем у цементированного. Пластические свойства цианированного слоя выше, чем у азоти-рованного. Нитроцементацией упрочняют валы, оси. Зубчатые колеса, втулки, болты, гайки.

г) Силицирование – процесс насыщения кремнием низко- и среднеуглеродистых сталей, ковких и высокопрочных чугунов. Силицирование приме-няется для повышения коррозионной стойкости углеродистых сплавов и замены ими легированных сплавов. Силицированием защищают от коррозии клапаны и детали судовой арматуры, валики роторов насосов и крылатки, болты и гайки.

д) Алитирование – насыщение поверхностей деталей алюминием. После алитирования повышаются жаростойкость, окалино – и коррозионная стойкость в атмосфере. Алитирование применяется для лопаток газовых турбин, выхлопных коллекторов ДВС, деталей форсунок паровых котлов, клапанов, кожухов паро- и воздухонагревателей.

е) Сульфидирование (сульфоцианирование) – насыщение поверхности детали серой и серой с азотом. Процессы применяются после окончательной механической обработки для поверхностей трения деталей, изготовленных из сталей, чугунов, бронз, латуней и баббитов. Износостойкость повышается не за счет увеличения твердости, а благодаря образованию пленок сульфидных химических соединений, предотвращающих прямой контакт трущихся поверхностей и выполняющих роль смазки.

ж) Диффузионное бромирование — хром образует с ? –железом твердые растовры. При содержании в поверхностном слое хрома около 50% резко повышается коррозионная стойкость. Недостаток способа: необходимость создания высоких температур (1000-13000 С). Применяется для повышения износостойкости поршневых колец, деталей топливной аппаратуры, паровой арматуры.

5. Термохимическое упрочнение – деталь обмазывается энерговыделяющими термитными пастами. Термитная смесь состоит из кислородосодер-жащих веществ и порошков алюминия, магния, железа, кальция и связующего вещества. После поджигания смеси на поверхности детали развиваются температуры до 600-8000 С. В результате реакции, легирующий элемент диффундирует в поверхность детали.

2. Электрохимические и электрофизические способы:

1. Гальванические способы упрочнения.

а) Твердое никелирование – позволяет восстановить размеры деталей и повысить износостойкость. Толщина покрытий достигает 2 мм. После отжига покрытия при температуре 300-4000 С в течение 1 часа микротвердость находится в пределах Н 750-900. Процесс никелирования применяется для упрочнения коленчатых валов, поршневых пальцев, поршней и втулок гидравлических машин.

б) Электролитическое фосфатирование – производят после окончательной механической обработки. В зависимости от назначения толщину пленки получают от 0,002 до 0,016 мм и более. Фосфатные пленки облегчают процессы приработки деталей и повышают противозадирные свойства.

в) Эмалирование – процесс получения электролитическим путем плотных защитно-декоративных эмалевидных пленок толщиной 0,01-0,12 мм. Эмалевый слой стоек в органических растворителях и кислотах, минеральных маслах и мылах. Слой не растрескивается при ударных и сжимающих нагрузках и выдерживает нагрев до температуры 3000С. Твердые эмалиро-ванные покрытия получают на алюминии в электролитах, состоящих из растворов щавелевой, борной и лимонной кислот.

г) Электролитическое лужение и свинцевание – для коррозионной защиты деталей, облегчения процессов пайки деталей и снижения сопротивления в контактах электро передающих устройств. В зависимости от назначения детали толщина покрытий оловом составляет 0,5-2,5 мкм, а для свинцовых покрытий – 50-2000 мкм. Лужение производится в кислых и щелочных электролитах, а свинцевание – в борфтористоводородных, кремнийфтористоводородных и щелочных электролитах.

2. Химические способы нанесения покрытия. Используются для повышения долговечности и надежности деталей гидравлических машин, аппаратов. Поверхность детали проходит предварительную обработку, достигается определенная чистота обработки, производится обезжиривание и протравливание. Затем деталь погружается в ванну с раствором, содержащим необходимый элемент, который оседает на поверхности детали. Получение заданных свойств достигается последующей химической обработкой.

3.Электроискровое упрочнение. При электроискровом или электроим-пульсном разряде в цепи постоянного тока происходит перенос материала анода на катод. Применяются установки КЭИ, УПР, ИАС-2М, Электрон-25.

Деталь включается в цепь в качестве катода, анодом служит инструмент из упрочняющего материала. В процессе разряда происходят оплавление тонкого слоя детали, легирование этого слоя перенесенным материалом анода, диффузия легирующего материала под этот слой и наплавка на него материала. В результате быстрого охлаждения происходит термическое упрочнение.

4.Электроконтактное упрочнение. При перемещении трением инструмента – анода по поверхности детали-катода. За счет переноса легирующего материала, процесса его диффузии и закалки, образуется упрочненный по-верхностный слой. Для электроконтактного упрочнения необходимы рабочие токи 300-1500А при напряжении 3-6 В.

3. Механическое упрочнение поверхностей деталей.

1. Пластическое деформирование – происходит изменение формы кристаллов и измельчение зерен сплава. Изменяются физико- механические свойства поверхностного слоя, повышается твердость, прочность, коррозийно-усталостная прочность, контактная выносливость и износостойкость.

Упрочнение поверхности деталей наклепом осуществляется обдувкой стальной или чугунной дробью, обкаткой шариками и роликами, алмазным выглаживанием, виброобкатыванием и чеканкой, центробежным (динамическим) движением шариков и гидроабразивным полированием. Во всех процессах используются смазочно-охлаждающие жидкости для уменьшения трения и облегчения деформации.

2. Дробеструйная обработка – проводится на пневматических или центробежных дробометах. Пневматические дробометы используются для обработки внутренних поверхностей или деталей сложной формы (спиральных пружин). Применение стальной дроби дает лучшие результаты, чем чугунной.

Сочетание предварительной упрочняющей термической или химико-термической обработки с обдувкой дробью увеличивает срок службы свар-ных швов в 3 раза, коленчатых валов – в 9 раз.

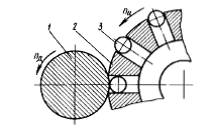

3. Обкатка роликами и шариками — производится на токарных станках (цилиндрические поверхности) и строгальных (плоские поверхности). Форма поверхности ролика влияет на степень и качество наклепа. Уменьшение диаметра ролика и радиуса скругления контактной поверхности повышают глубину и степень наклепа. Использование шарика вместо ролика заменяет трение качения (рис. 1) на трение качения и верчения (рис. 2). Качество обработки улучшается, время обкатки сокращается.

.

Рис.1. Схема упрочнения трением верчения.

Рис.2. Схема упрочнения наклепом шариками.

1– деталь, 2- сепаратор упрочняющей головки, 3- шарик.

4.Вибрационная обработка. Кроме упрочнения создает определенный микрорельеф поверхности, который улучшает условия смазки в поверхностях трения. Повышается износостойкость. Упрочняющий инструмент может иметь вибрацию в одном, двух направлениях или совершать комбинированное движение. Способ используется для упрочнения и создания микрорельефа в поверхностях подшипников и цилиндровых втулок ДВС.

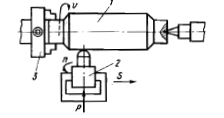

Рис.3. Вибрационная обработка.

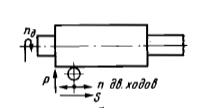

5.Алмазное упрочнение и выглаживание. Инструмент – кристалл алмаза, имеющий сферическую рабочую часть. Алмаз заделан в оправку. Усилие прижима создается тарированной пружиной. Шлифование создает в поверхностном слое остаточные растягивающие напряжения, которые компенсируются сжимающими напряжениями после алмазного выглаживания.

Рис.4. Алмазная обработка.

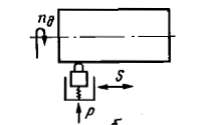

6.Дорнование – применяется для упрочнения и повышения точности и чистоты обработки внутренних поверхностей деталей. Суть процесса заключается в проталкивании или протягивании специальной оправки (дорна) или шарика через отверстие. Качество обработки зависит от величины натяга между инструментом и поверхностью детали. Скорость перемещения инструмента составляет 0,04-0,12 м/с.

Узнай стоимость своей работы

Бесплатная оценка заказа!

Главная > Новости > Методы повышения качества поверхностного слоя деталей

Для улучшения качества поверхности используют различные способы упрочнения. Эти способы позволяют улучшить качество деталей. К подобным методам относят отделочную обработку. Главная цель методов – воспроизвести необходимые требования к деталям и повысить срок их службы.

Поверхность можно охарактеризовать физическими, механическими свойствами и микрогеометрией.

Неоспоримый факт, что качество свойств поверхностей различных деталей (например, валов) непосредственно влияет на рабочие характеристики машин. С помощью определенного вида обработки поверхности деталей машин подгоняют под заданные физико-механические характеристики. Детали становятся более прочными, устойчивыми, твердыми. Увеличивается их срок службы и качество эксплуатации. Требования к качеству машин должны соблюдаться в полной мере. Эту задачу помогают решить некоторые методы. Рассмотрим более подробно их классификацию:

— тепловая обработка поверхности (например, обычная закалка или ТВЧ –токами высокой частоты);

— химические и тепловые способы (цементация, азотирование, планирование);

— диффузионная металлизация (диффузионное алитирование, хромирование, силицирование и др.);

— использование твердых сплавов и металлов (покрытие литыми и порошкообразными сплавами);

— нанесение металла;

— искажение формы.

Закаливание —

По поверхности деталей проходятся электрическим током. Также данный метод осуществляют с использованием газового пламени. Тогда внутренняя часть детали после снижения температуры получается незакаленная. Метод закаливания делает поверхность более твердой и устойчивой к внешним воздействиям среды. А центральная часть остается прочной и вязкой. Использование лазерного луча также целесообразно при закаливании поверхностей.

Цементация —

Главная цель метода – наполнить поверхность углеродом. Используется данный метод с 19 века. По технологии напоминает азотирование. Сталь помещают в любой вид карбюризатора (твердый, газообразный, жидкий). После чего нагревают. Затем происходит снижение температуры. По окончанию цементации рекомендуется произвести закаливание, которое оставит пластичной центральную часть. Цементация увеличивает стойкость изделий к различного рода нагрузкам, прочность и твердость. Температура при цементации должна быть не меньше 800 градусов. Некоторые способы цементации используют в домашних условиях.

Азотирование —

Метод наполняет поверхность изделий азотом. Для этого используют газообразный аммиак. Детали нагревают при температуре от 450 градусов. После чего изделие остывает. Азотирование увеличивает прочность и срок службы, сводит до минимума появление ржавчины.

Цианирование —

В этом методе совмещается углерод и азот. Наполнение поверхности увеличивает прочность, срок службы и твердость. Температурный режим данного метода от 530 градусов. Используется для разных металлов. Результат зависит от вида материала, температуры и концентрации газов.

Диффузная металлизация —

С помощью этого метода происходит насыщение поверхности разными видами металлов. Для начала поверхность изделия очень сильно нагревают. В этот момент изделие контактирует с другим металлом. Изделие с внешних сторон наполняется алюминием, хромом, кремнием. Происходит алитирование, хромирование изделия, силицирование изделия. Используются различные металлы. Поверхность детали выдерживают при повышенной температуре необходимое время, после чего температуру снижают. Температурный режим при диффузной металлизации должна быть не меньше 900 градусов. В итоге повышается стойкость к образованию ржавчины, слои укрепляются, температурные границы увеличиваются.

Покрытие поверхностей —

Для этого метода используют различные прочные сплавы и металлы. Можно применить напыление. Метод покрытия увеличивает срок службы изделия. Присадочным материалом обычно является порошок. Он применяется для повышения свойств и улучшения характеристик. В таком случае используется плазменное напыление, которое осуществляется с помощью лазера.

Поверхностно-пластическое деформирование (ППД) —

Считается самым легким и продуктивным. Он увеличивает работоспособность и безопасность машин. С использованием данного метод увеличивается прочность и срок службы изделий. Деталь становится максимально твердой. А все существующие неровности на минимизируются. ППД уменьшает шероховатость Rа. В радиусе увеличиваются закругленные вершины. Длина опоры профиля также возрастает.

Упрочнение позволяет задать определенные свойства и требования к изделию и его поверхности.

Такой способ деформирования подразделяют на: обработку дробью, гидровиброударную обработку; электромагнитное, ультразвуковое упрочнение и др. Он позволяет создавать различную структуру материала и придавать особые свойства. Деформированию могут подвергаться изделия с различными формами и объемами.

Метод отделочной обработки —

Это доводка, притирка, супершлифование, полировка. При применении данного метода возможны небольшие отклонения в объемах, размере и форме изделия. Но эти отклонения никак не сказываются на качестве изделия и на успешности эксплуатации. Особое внимание уделяется шероховатости изделия.

Абразивная доводка —

Конечный способ улучшения качества деталей. Активно используется в промышленности. Для ее осуществления применяются специальные пасты, станки, ручные притиры. Возможны небольшие изменения в размере, форме поверхности деталей Rа = 0,16…0,01 мкм. Данный способ соединяет в себе механические, химические и физико — химические процессы. Данный способ используется довольно часто. В некоторых случаях абразивная доводка — единственно-возможный метод улучшения качества поверхности изделия.

Суперфиниш —

С помощью шлифовальных и цилиндрических брусков производится шлифовка изделия. Использование данного метода позволяет снизить шероховатость до Rа = 0,1…0,012 мкм., Опорная площадь поверхности используется практически полностью (90%). При этом изменения объемов и форм поверхностей изделия не происходит. Для шлифовки используют мелкозернистые бруски. Их смазывают керосином вперемешку с турбинным маслом. Скорость обработки примерно до 2,5 м/с). Воздействие на деталь сводится к минимуму. Для суперфиниша применяется простое оборудование и универсальные станки. У этого метода очень высокая производительность и отличное качество поверхности изделий. Эксплуатационные свойства изделия увеличиваются с применением данного метода. Единственное, не всегда получается устранить погрешности предыдущих обработок.

Полировка —

Используется для того, чтобы уменьшить неровности поверхности и при этом не изменить габариты и внешний вид детали. С помощью полировки появляется возможность убрать минимальный и тонкий слой с изделия. Данный метод также является заключительным этапом в обработке. Задача полировки достичь шероховатость равную– Ra = 0,1…0,012 мкм. Для этого метода используются шлифовочные инструменты – ткань, войлок и т.д. На инструменты наносят специальные пасты. Ручная полировка делает изделие ровным и идеальным. Во время шлифовки изделий в барабанах и виброконтейнерах применяют абразивные шкурки, а также свободные абразивы. При полировке часто применяю электрокорунд и карбиды кремния. Также бор, окись хрома, железа, алюминия, пасты ГОИ, алмазные и эльборовые шкурки — все это полирует поверхность изделий.

16.08.2019

7

442